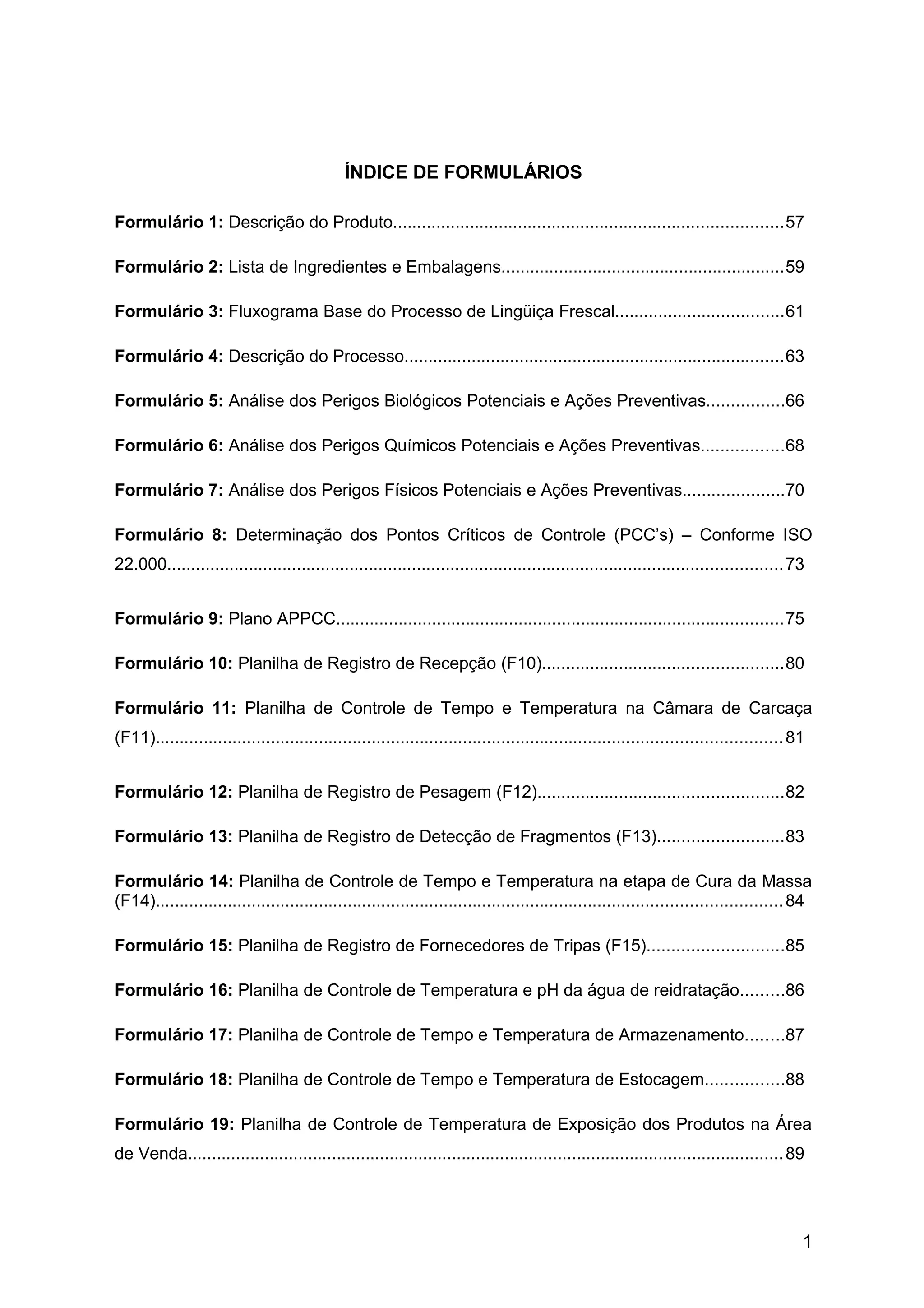

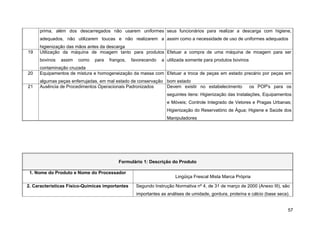

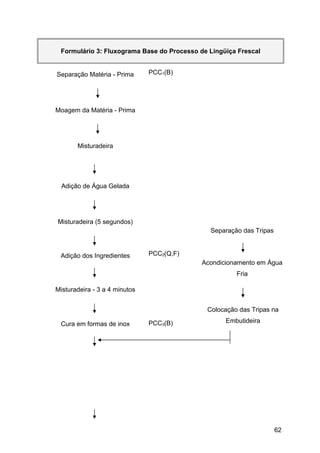

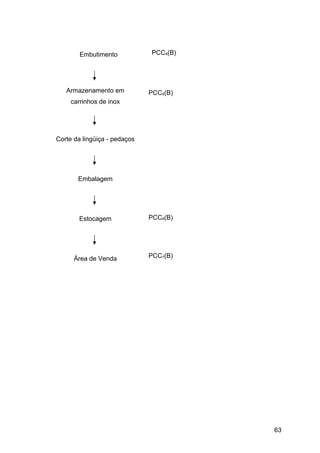

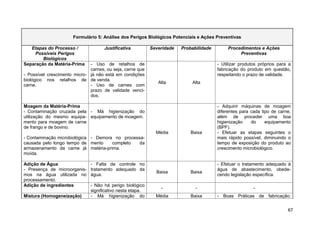

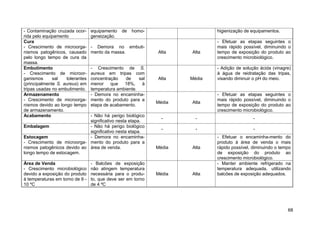

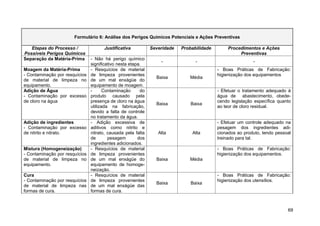

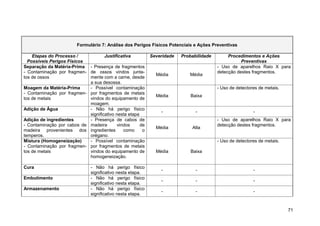

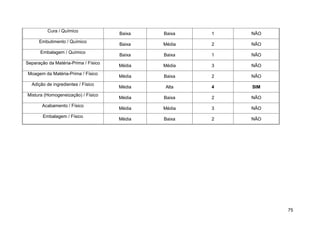

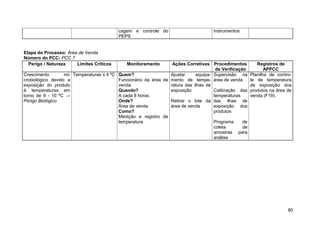

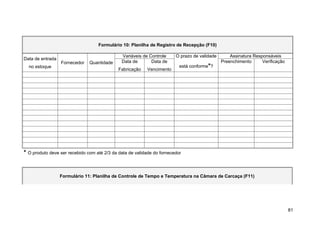

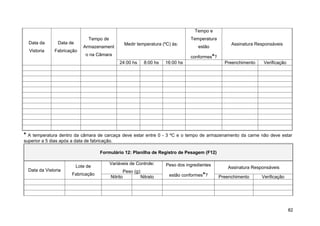

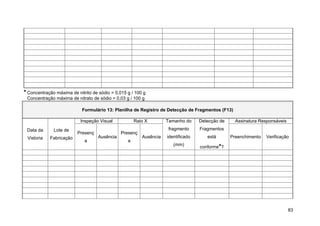

Este documento apresenta 19 formulários relacionados ao sistema APPCC para a produção de lingüiça frescal em um açougue. Inclui formulários para descrição do processo produtivo, análise de perigos, determinação de pontos críticos de controle e planilhas de registro e controle para todas as etapas.

![8.0 – REFERÊNCIAS BIBLIOGRÁFICAS

ALABURDA, J. e NISHIHARA, L. Presença de compostos de nitrogênio em

águas de poços. Revista Saúde Pública. Abril 1998, vol.32, no.2 [citado 28

Outubro 2004], p.160-165. Disponível em: World Wide

<www.scielosp.org/scielo.php>

ARRUDA, G. A., Manual de Boas Práticas, Volume II – Unidades de

Alimentação e Nutrição. Primeira Edição. São Paulo – SP: Editora Ponto Crítico,

p. 17-19, 1998.

BARBOSA, J. J. Introdução à Tecnologia de Alimentos. Livraria Kosmos S.A.,

Rio de Janeiro, 1976.

BAUMAM, H. E., HAACP concept, development, and application. Food

Technology, Chicago, v.44, p. 156 – 158, 1990.

BRASIL. Leis, decretos, etc. Instrução Normativa nº 04 de 30.03.2000, da

Secretaria de Defesa Agropecuária do Ministério da Agricultura e Abastecimento.

Aprova os Regulamentos Técnicos de Identidade e Qualidade de Carne

Mecanicamente Separada de Mortadela, de Lingüiça e de Salsicha. Diário Oficial,

Brasília, 05 de abril de 2000, Seção 1 – Anexo III.

BRASIL. Leis, decretos, etc. Instrução Normativa nº 22 de 24.11.2005, da

Secretaria de Defesa Agropecuária do Ministério da Agricultura e Abastecimento.

Aprova o Regulamento Técnico para Rotulagem de Produtos de Origem Animal

Embalados. Diário Oficial da União, Brasília, 25 de novembro de 2005, Seção 1,

Página 15.

BRASIL, Secretaria da Vigilância Sanitária do Ministério da Saúde. Portaria nº

1004, de 11 de dezembro de 1998. Aprova Regulamento Técnico: “Atribuições de

função de aditivos, aditivos e seus limites máximos de uso para a categoria 8 –

carne e produtos cárneos”. Diário Oficial da União, Poder Executivo, 14 de

dezembro de 1998.

90](https://image.slidesharecdn.com/trabalho-de-graduacao-iii1-121109064655-phpapp01/85/Trabalho-de-graduacao-iii-1-90-320.jpg)