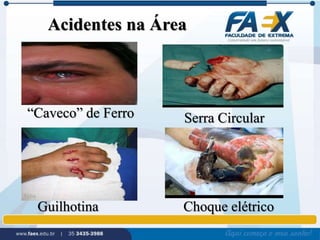

O documento discute a história da manutenção industrial, os tipos de acidentes no trabalho e como preveni-los. Apresenta as gerações da manutenção industrial desde a segunda guerra mundial e discute os riscos físicos, químicos, biológicos e ergonômicos. Também aborda a norma regulamentadora NR-12 que define medidas de segurança em máquinas e equipamentos.