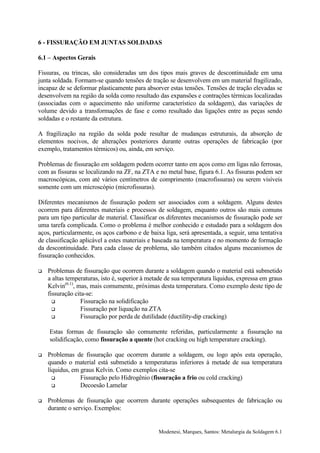

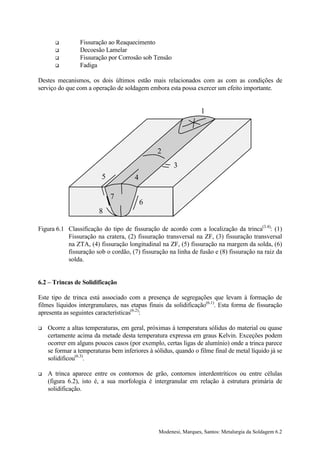

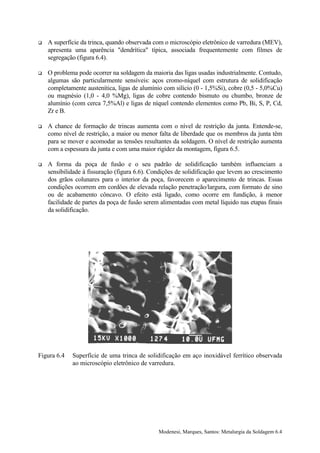

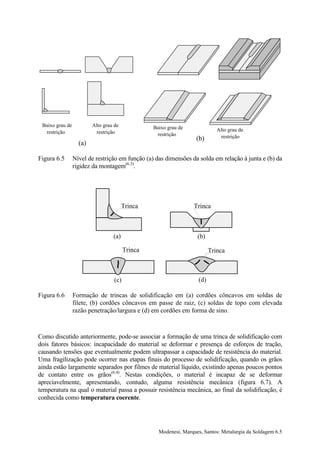

Este documento discute diferentes tipos de fissuração em juntas soldadas. Ele descreve (1) trincas de solidificação que ocorrem durante o processo de soldagem devido à presença de segregações que formam filmes líquidos intergranulares, (2) trincas por liquação na ZTA causadas pela formação de bolsões de material líquido nesta região, e (3) trincas por perda de dutilidade que ocorrem em certas ligas devido à perda de ducitilidade a altas temperaturas.