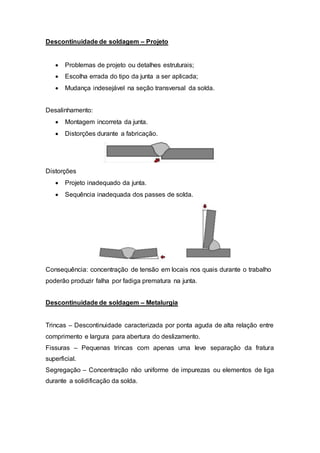

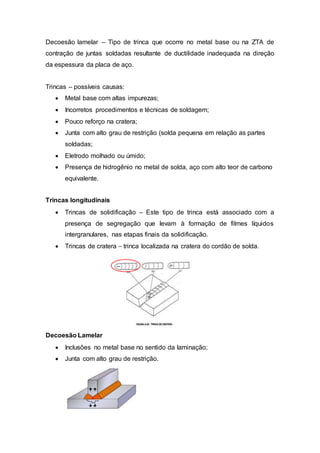

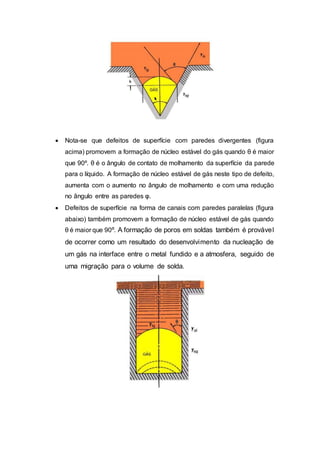

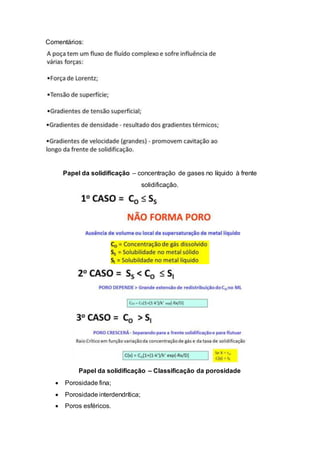

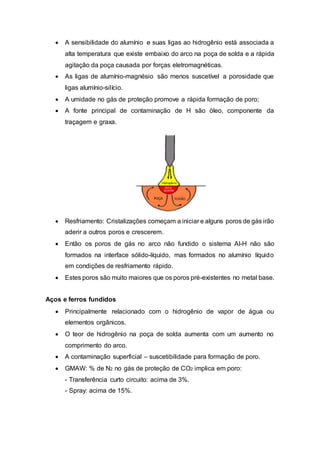

O documento discute vários tipos de descontinuidades em soldas de metais, incluindo trincas, fissuras, segregação, decoesão lamelar e porosidade. As possíveis causas dessas descontinuidades incluem problemas de projeto, escolha incorreta do processo de soldagem, presença de impurezas, procedimentos inadequados e condições ambientais ruins. Os testes de ensaio Charpy são usados para avaliar a susceptibilidade de fraturas frágeis.