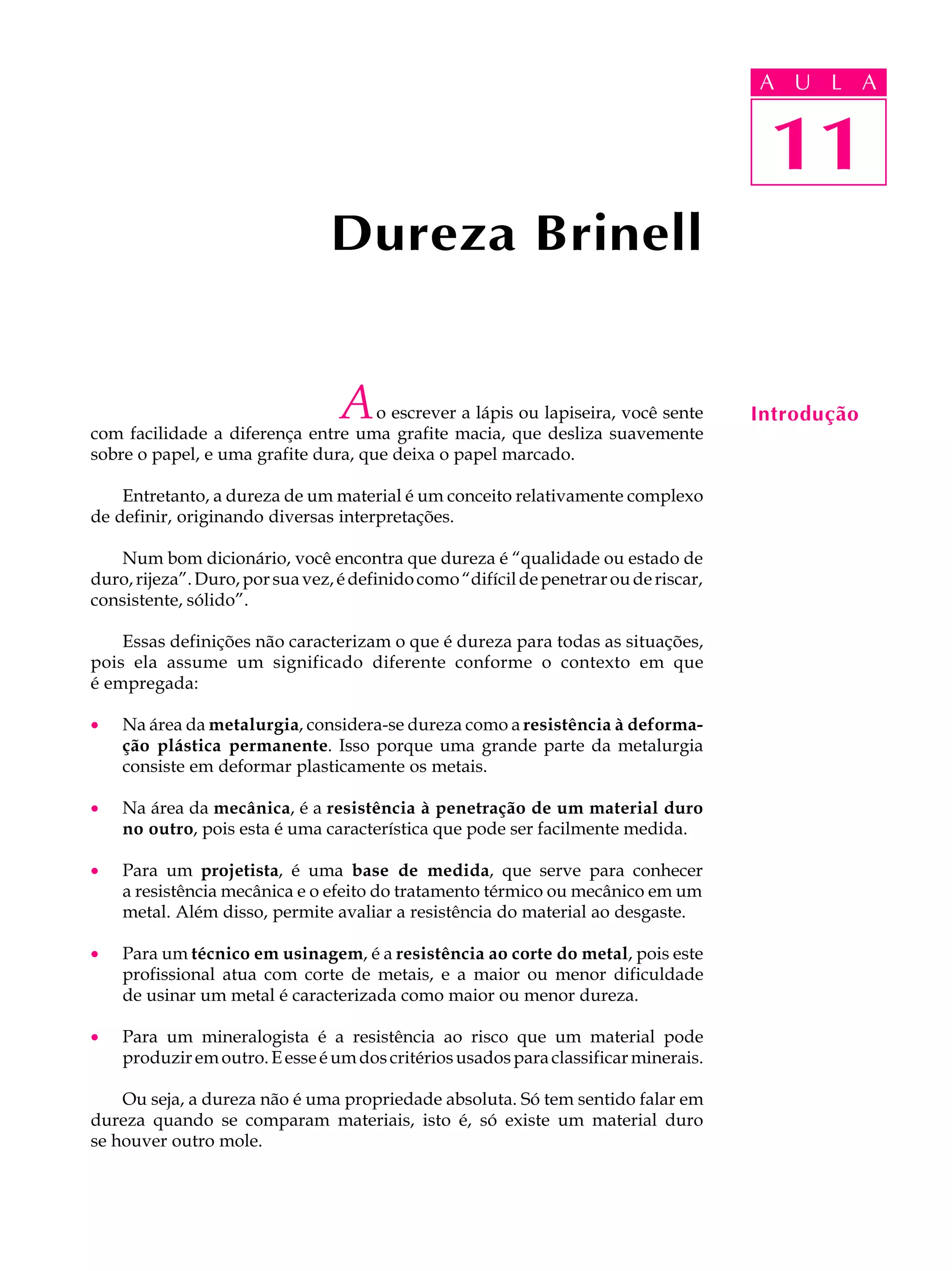

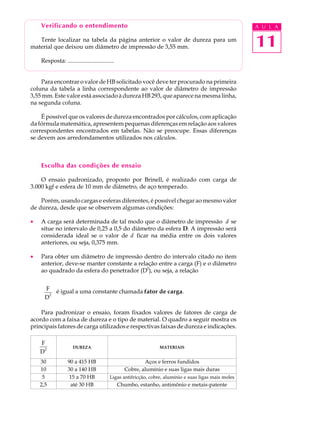

Este documento discute o método de ensaio de dureza Brinell. Ele explica que a dureza Brinell é calculada usando a carga aplicada e a área da impressão deixada por uma esfera no material. Também fornece detalhes sobre como escolher as condições apropriadas para o ensaio, como o diâmetro da esfera e a carga, com base na dureza e espessura do material.