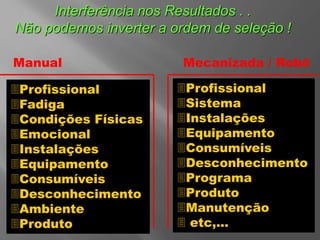

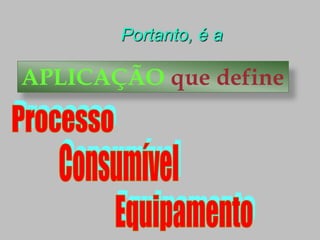

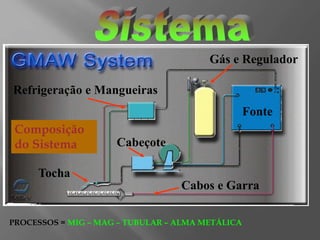

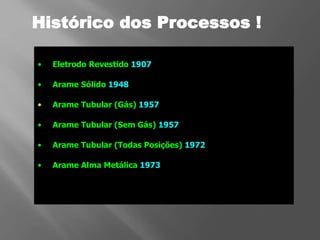

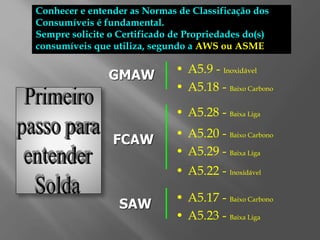

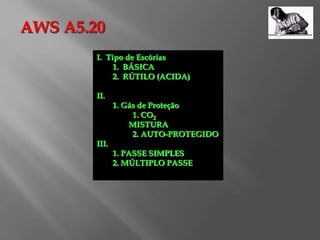

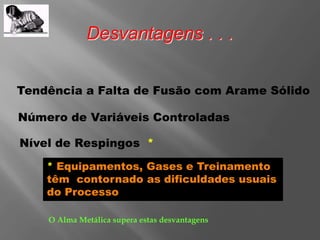

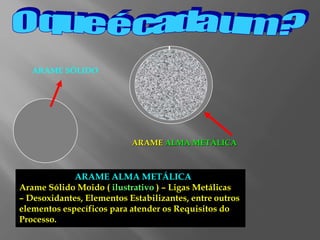

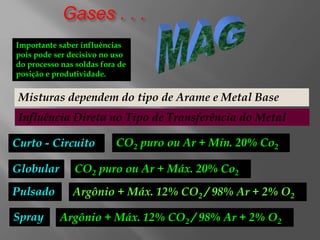

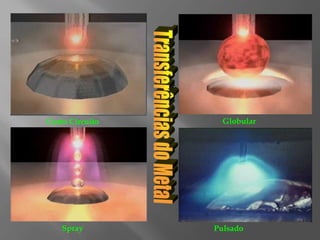

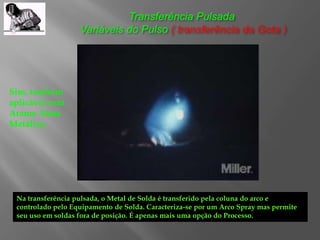

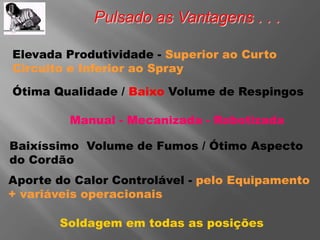

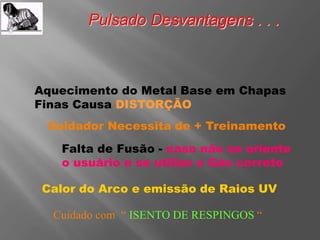

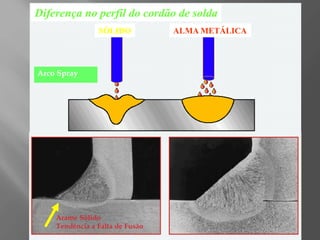

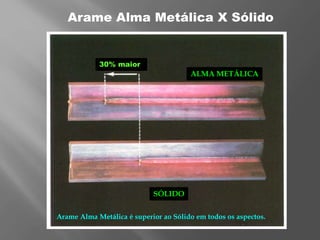

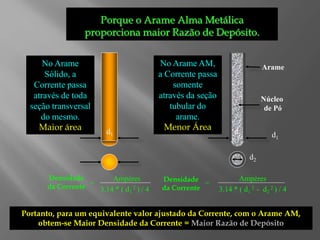

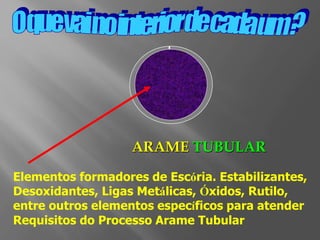

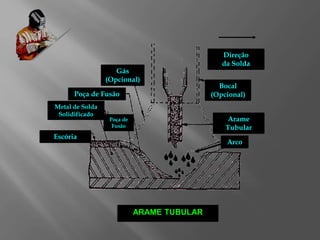

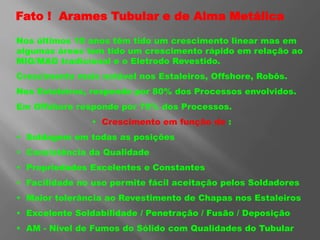

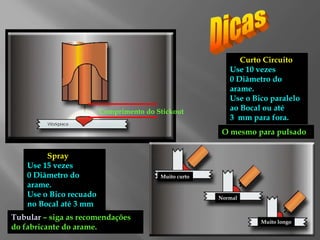

O documento apresenta informações sobre processos de soldagem semi-automática com arame, como MIG, MAG, soldagem com arame tubular e com arame de alma metálica. O autor, Jeferson Paulo da Silva, é técnico em soldagem e fornece detalhes sobre cada processo, incluindo características, vantagens, desvantagens e fatores que influenciam a escolha do processo adequado para cada aplicação.