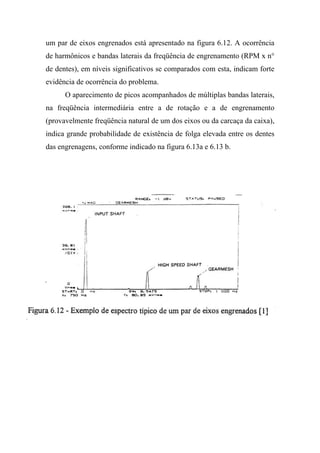

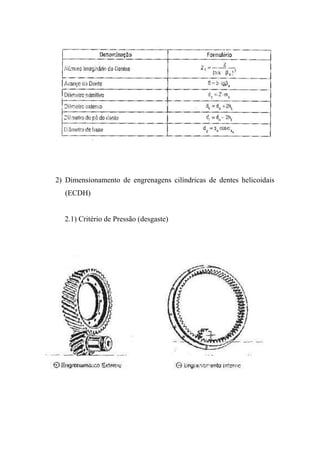

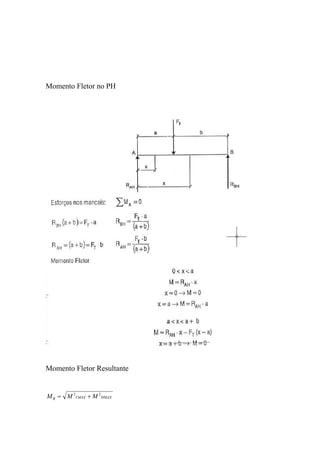

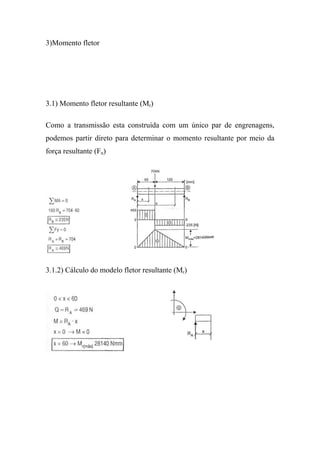

O documento discute o dimensionamento de engrenagens cilíndricas de dentes helicoidais. Apresenta as fórmulas e procedimentos para dimensionar o par de engrenagens considerando os critérios de pressão e resistência à flexão. Como exemplo, dimensiona um par de engrenagens helicoidais para uma transmissão de potência especificada.

![Vibração em Caixas de Engrenagens

Os problemas específicos de vibração em caixas de engrenagens

decorrem principalmente da necessidade de interação entre os eixos que o

compões. Os problemas mais comuns de engrenagens são [5].

- Falta de excentricidades das engrenagens:

Faz com que centros de giração de engrenagens, não coincida com o

centro do circulo formado pela linha de engrenamento (pitch line),

provocando níveis elevados de vibração síncrona no plano que contem os

eixos.

- problema na operação com baixa carga:

Características de caixas de engrenagens e grande porte, onde a

operação em níveis de carga muito abaixo dos de projeto pode provocar

problemas de sebrecarga nos mancais. Isto se dá pelo fato de que, ao

contrário das demais máquinas, que projetam sobre os mancais somente o

seu peso, as solicitações dos mancais em caixas de engrenagens, estão

intimamente relacionados com o torque transmitido. Isto é levado em conta

no seu projeto, procurando –se um equilíbrio entre este esforço e o peso

dos eixos, quando em carga nominal. Daí o inconveniente de operá – lãs

com carga muito abaixo.

- Defeitos de fabricação ou desgaste anormal dos dentes

As técnicas para se diagnosticar estes problemas em engrenagens são

variadas, mas de imediato, pode –se dizer que, mais importante que níveis

absolutos de amplitude, e o comportamento da evolução das componentes

do espectro de vibração. As características de um espectro típico referente a](https://image.slidesharecdn.com/57879948-mecanismos-ens-by-leandro-120921201211-phpapp02/85/Mecanismos-79-320.jpg)