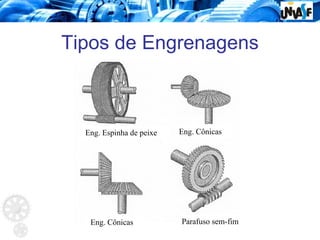

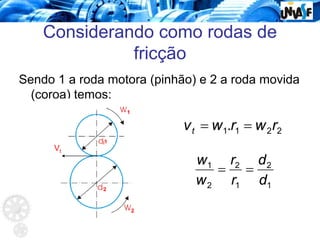

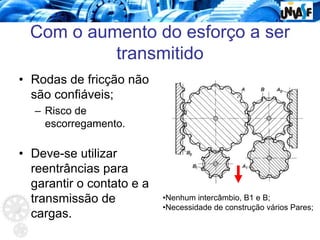

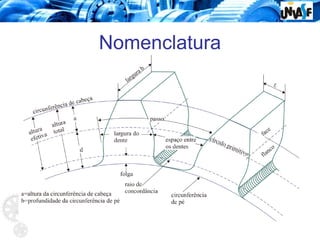

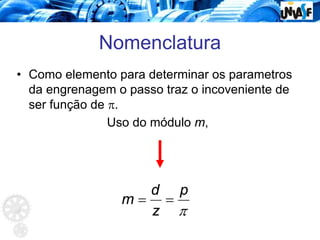

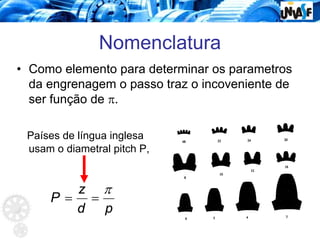

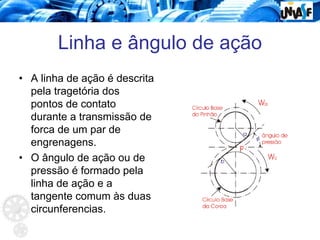

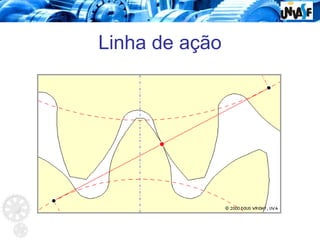

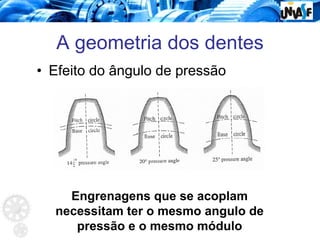

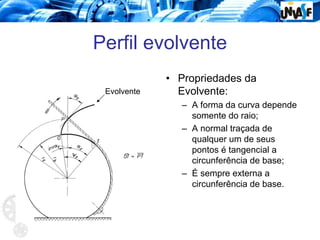

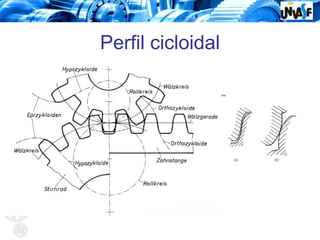

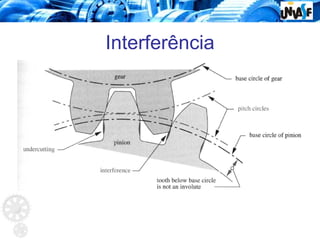

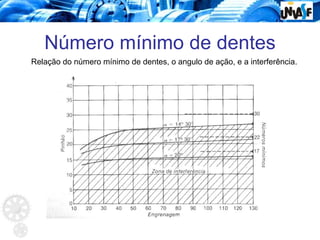

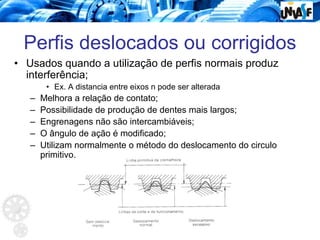

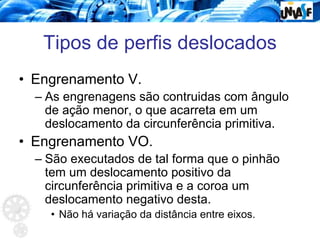

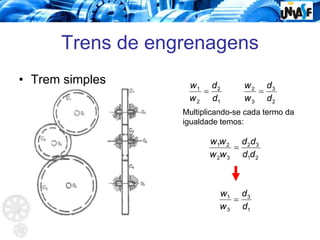

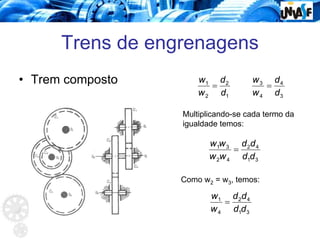

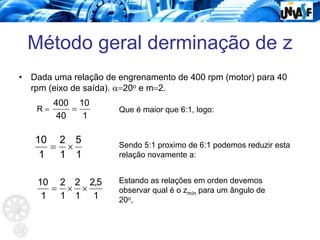

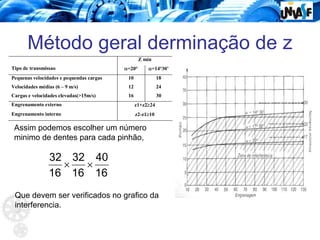

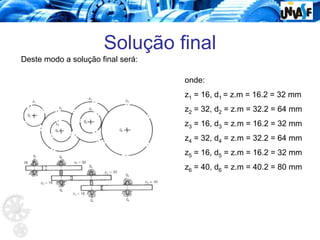

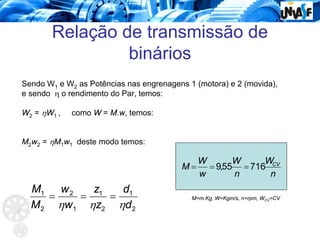

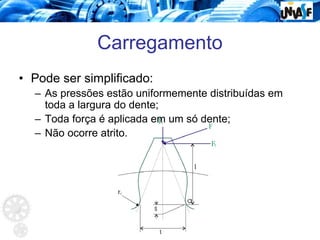

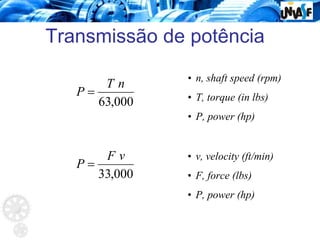

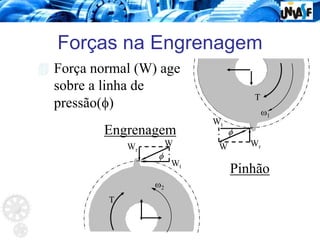

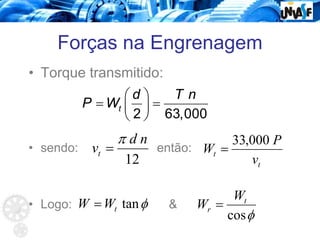

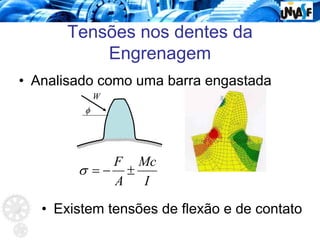

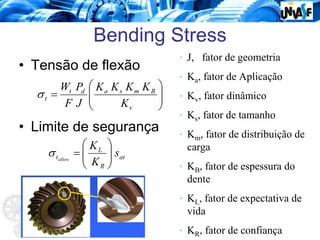

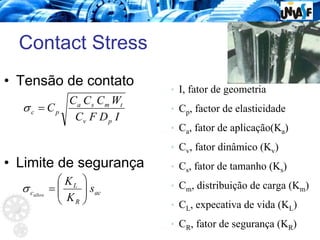

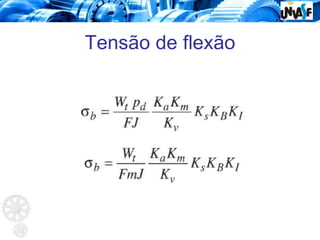

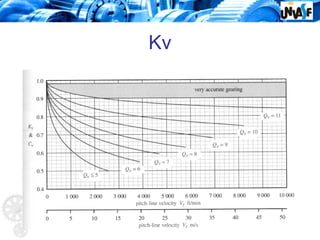

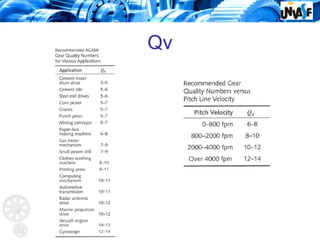

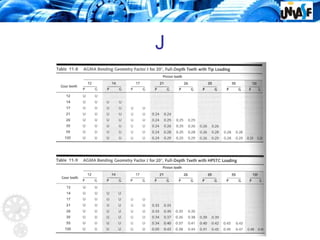

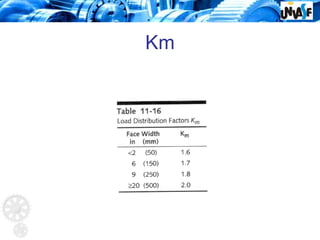

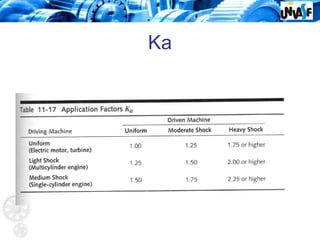

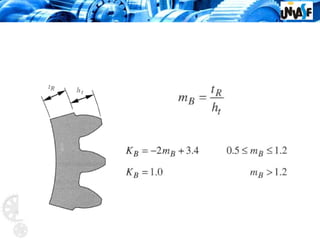

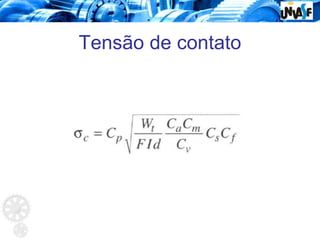

O documento discute tipos de engrenagens cilíndricas de dentes retos, sua função principal de transmissão de movimento rotativo e torque, tipos como pião-cremalheira e helicoidal. Explica conceitos como linha de ação, ângulo de pressão, perfis evolvente e cicloidal, nomenclatura, lei das engrenagens e considerações sobre cálculo de carga e tensões nos dentes.