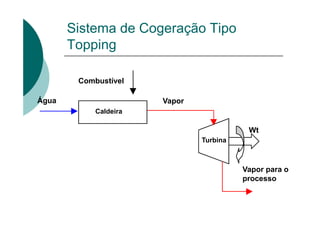

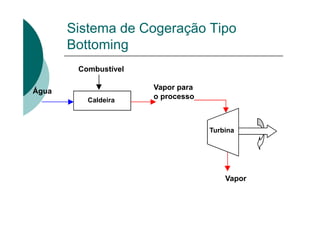

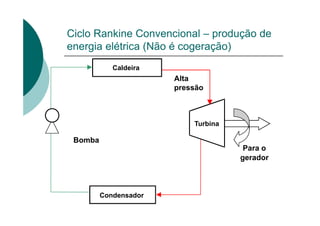

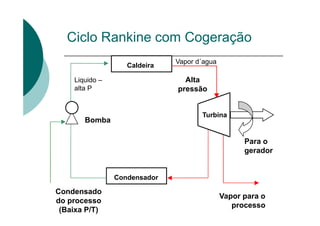

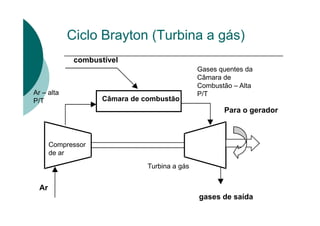

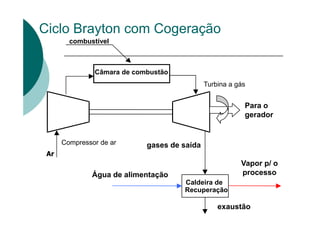

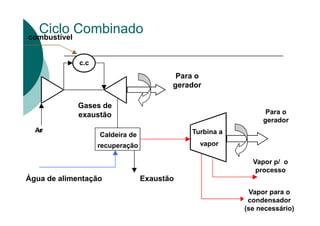

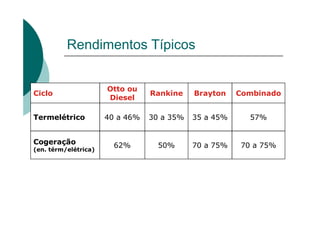

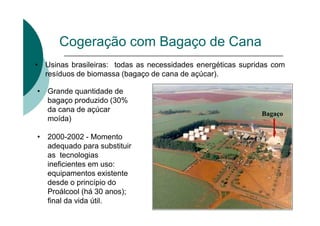

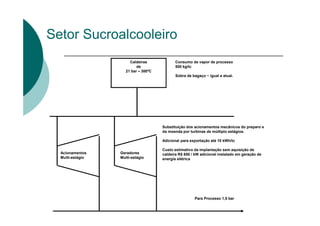

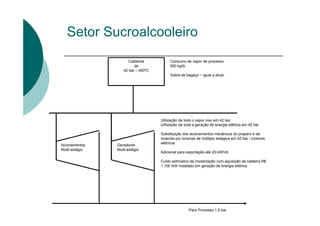

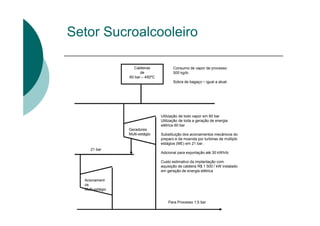

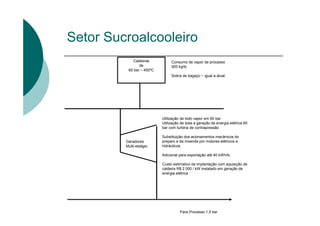

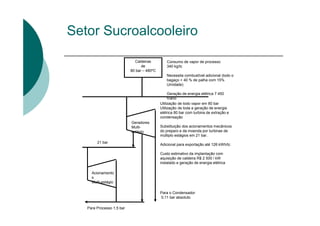

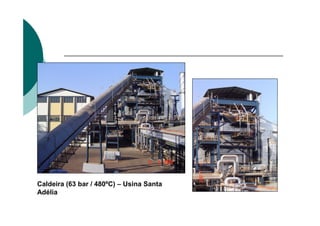

A cogeração é a produção combinada de energia térmica e elétrica a partir de um mesmo combustível. O documento descreve diferentes sistemas de cogeração e as tecnologias utilizadas na indústria sucroalcooleira brasileira, incluindo caldeiras de alta pressão e turbinas que aproveitam o vapor gerado para gerar eletricidade de forma mais eficiente. A cogeração a partir do bagaço de cana é uma alternativa renovável com grande potencial no país.