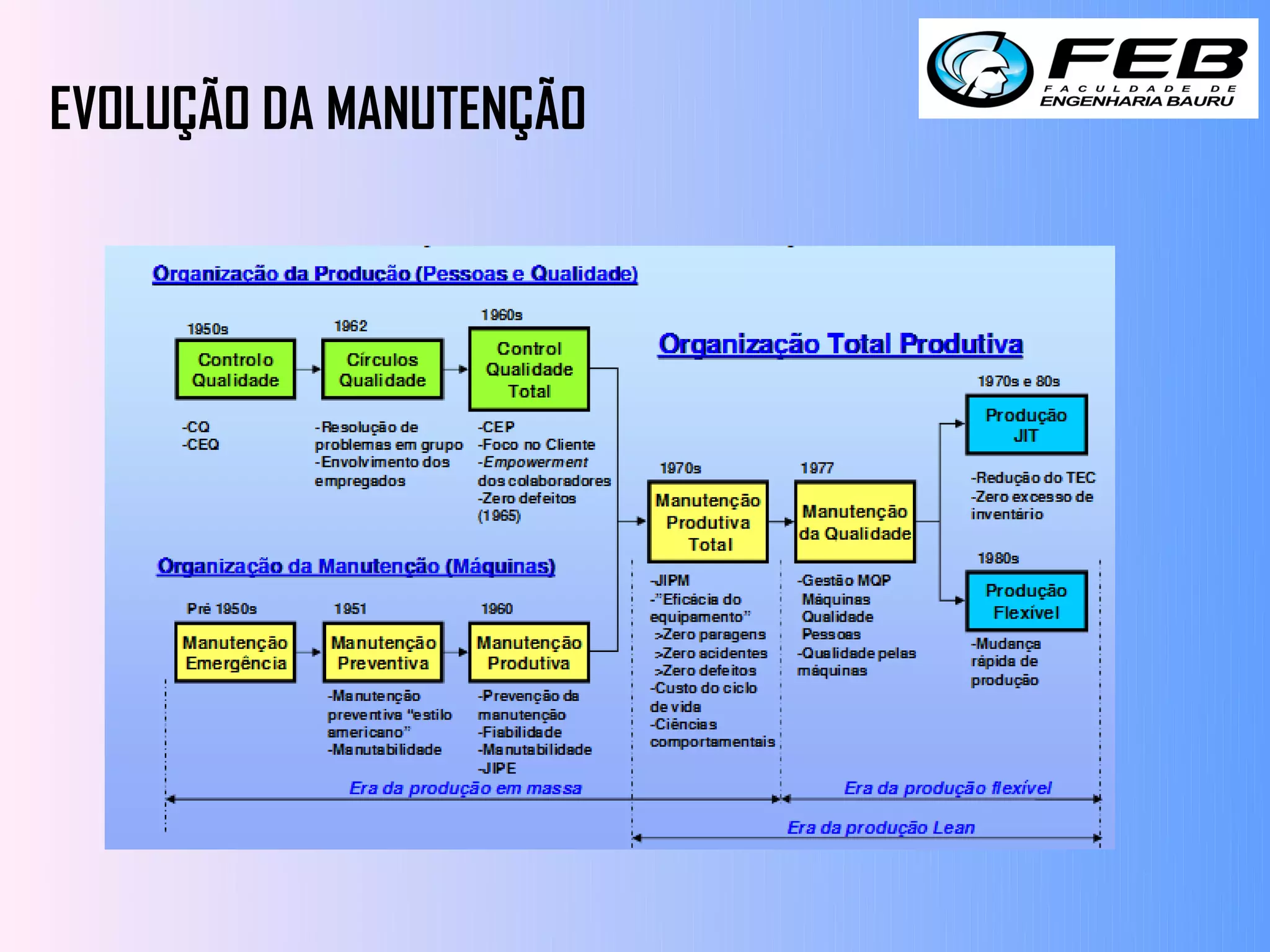

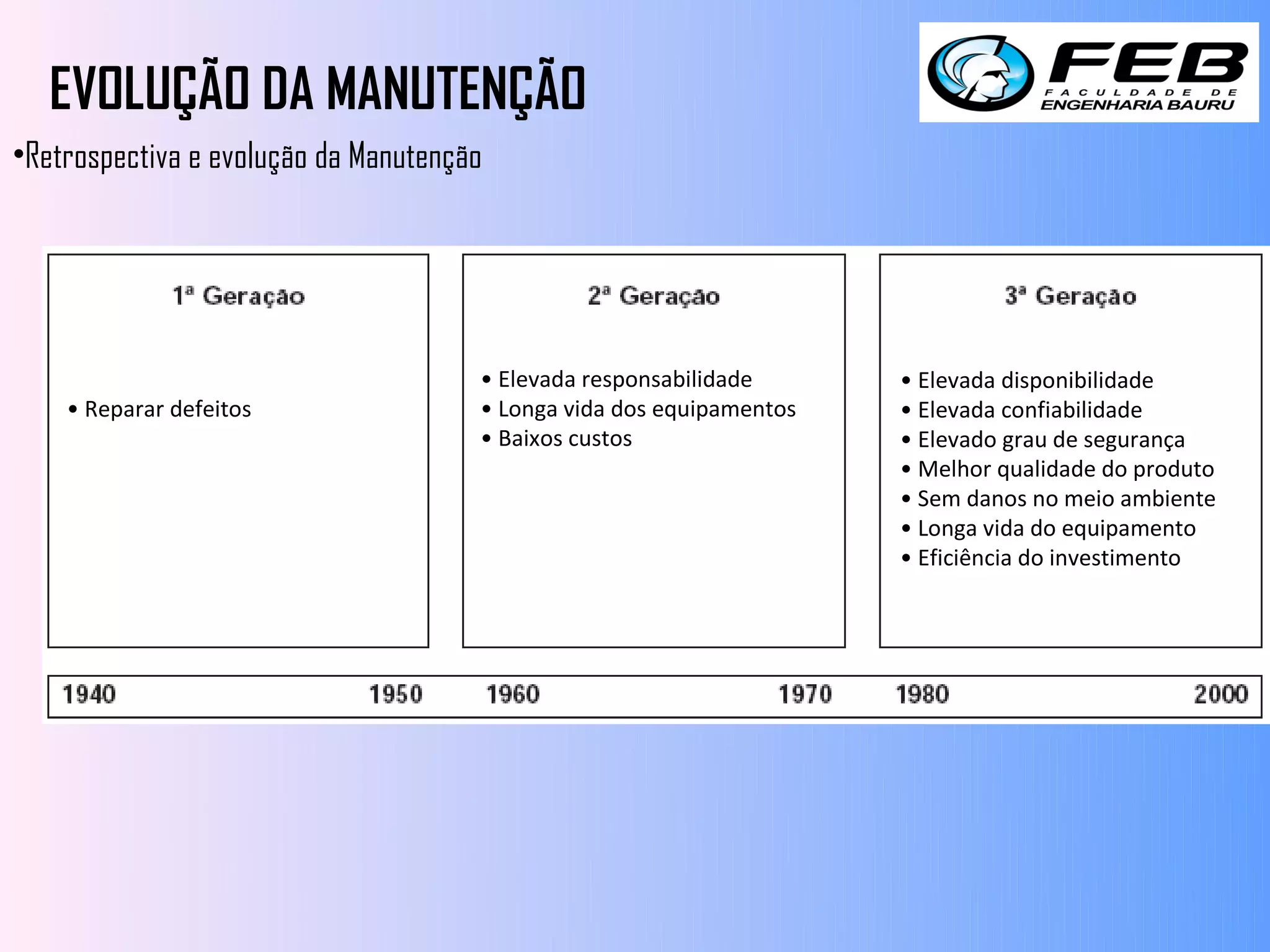

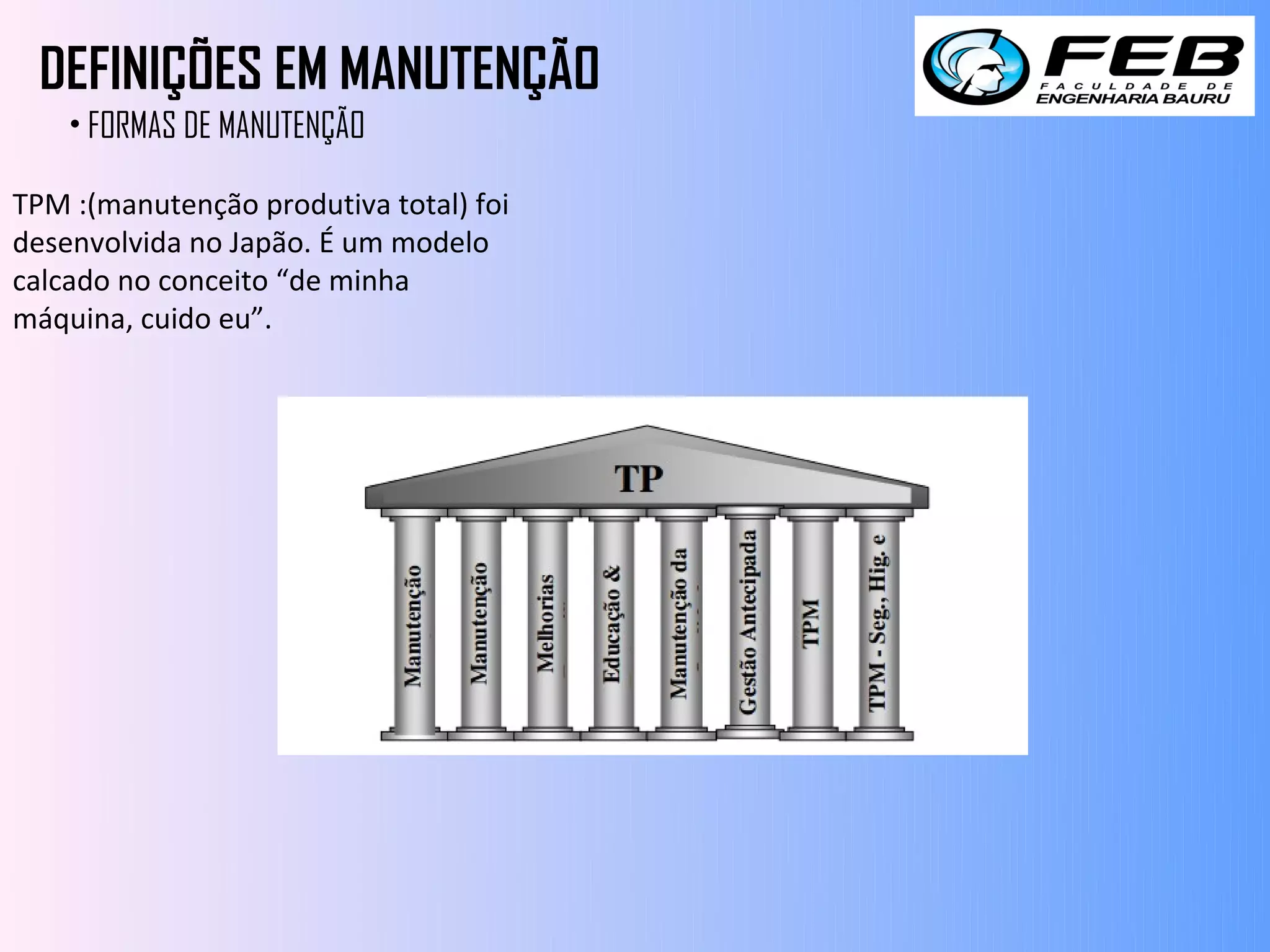

Este documento discute a evolução histórica da manutenção industrial desde os primórdios até a atualidade, destacando 3 períodos distintos: 1) antes da 2a Guerra, com foco na reparação; 2) a partir de 1950, com o surgimento da manutenção preventiva; 3) a partir de 1970, visando alta disponibilidade e confiabilidade. Também define termos técnicos importantes para a manutenção como falha, defeito, confiabilidade, entre outros.