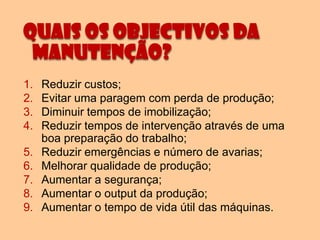

1) A manutenção é o conjunto de ações destinadas a garantir o bom funcionamento dos equipamentos através de intervenções oportunas para evitar avarias ou redução de rendimento.

2) Existem dois tipos principais de manutenção: corretiva, que repara equipamentos após uma avaria, e preventiva, que realiza inspeções e reparações periódicas para prevenir avarias.

3) A manutenção preventiva inclui a condicionada, baseada no estado dos componentes, e a sistemática, com calendário fixo de intervenções.