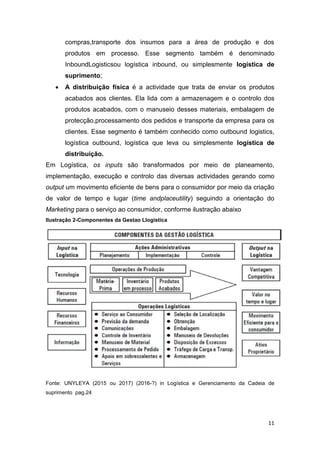

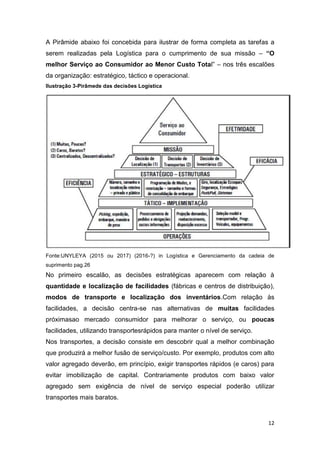

O documento aborda a importância da logística como uma função integrada nas empresas, destacando suas seis principais atividades: gestão de compras, estoques, armazenamento, transporte, processamento de pedidos e serviço ao cliente. O autor, Paulo Moma Sapalalo, enfatiza a necessidade de uma abordagem estratégica para otimizar essas atividades, considerando a competitividade e a necessidade de reduzir custos. Além disso, o texto explora conceitos fundamentais da logística, seu histórico e componentes essenciais que são cruciais para o desenvolvimento efetivo das empresas no contexto atual.