8D - Metodologia para resolução de problemas

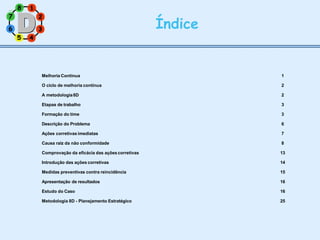

- 1. 7 2 8 1 6 3 5 4 Índice Melhoria Contínua 1 O ciclo de melhoria contínua 2 A metodologia8D 2 Etapas de trabalho 3 Formação do time 3 Descrição do Problema 6 Ações corretivas imediatas 7 Causa raiz da não conformidade 8 Comprovação da eficácia das açõescorretivas 13 Introdução das ações corretivas 14 Medidas preventivas contra reincidência 15 Apresentação de resultados 16 Estudo do Caso 16 Metodologia 8D - Planejamento Estratégico 25

- 2. 3 2 8 1 7 6 5 4 Melhoria Contínua Agir com Selecionar base nos e quantificar o resultados ou problema; repetir o ciclo com identificar e o conhecimento planejar correção adquirido da causa chave Observar os efeitosRealizar os testes dos testes, estudarnecessários os resultados e ospara a efeitosImplantação colateraisdas mudanças Alternância de pensamentos diverrgentes e converrgentes

- 3. 7 2 8 1 6 3 5 4 O ciclo de melhoria contínua A metodologia 8D O que é • PDCA dividido em 8 disciplinas (etapas) • Plano de ação sistemático e articulado para a solução de problemas • Orientado para o trabalho em equipe Por que usá-la • Disciplina e sistematiza o trabalho • Enfatiza decisões com base em fatos e não apenas em opiniões • Evita armadilhas do tipo Atacar o sintoma e não a causa raiz Implantar as mesmas soluções repetidas vezes

- 4. 7 3 2 8 1 6 5 4 A metodologia 8D A metodologia 8D Quando usar • Reclamação técnica de produto ou processo • Reclamação técnica de sistema (auditoria interna/ externa) • Reclamação técnica a fornecedores Avaliar • Relevância Resultados são críticos? Afeta o cliente? Há pontos estratégicos de interesse? • Abrangência Complexo (conhecimento distribuído) ? É possível resolvê-lo em um prazo aceitável?

- 5. 2 8 1 7 6 3 5 4 8D Etapas de Trabalho Constatação do problema Formação do time Descrição do problema Ações corretivas imediatas Causa raiz da não conformidade Comprovação da eficácia das açõescorretivas Introdução das ações corretivas Medidas preventivas contra reincidência Apresentação dos resultados •Fatos relatados •Linguagem do cliente •Decisão do responsável pela área •Caracterizar/Delimitar •Contensão dos sintomas •Possíveis causas •Confirmação •Ações corretivas •Teste em pequenaescala •Efeito colaterais •Oficializar o que foi comprovado •Ações no sistema •Reconhecimento •Lições aprendidas 1 2 3 4 5 6 7 8

- 6. 7 2 6 3 Formação do time 8 1 1 5 4 Objetivo • Reunir as pessoas adequadas • Estruturar o trabalho em equipe Diretrizes • O setor responsável por responder o SAC decide da necessidade em função da: • Complexidade do problema • Consenso entre áreas envolvidas • A composição do time deve considerar: • Membros (especialistas e clientes/fornecedores) • Moderador (conduz o trabalho do time)

- 7. 3 2 Formação do time Conduz o processo 8D Vinculado a tarefa de resolver o problema (é fixo) Colaborador qualificado para moderar grupo de trabalho -Modera e motiva -Providencia os meios necessários -Elo de comunicação com o originador do SAC -Não é necessariamente um especialista no problema -Não precisa ser hierarquicamente superior -Nomeação consensuada com seu supervisor imediato e com o gerente da área do problema -Aciona responsável da data no caso de conflitos 8 1 1 7 6 5 4 Diretrizes • Papel do Moderador

- 8. 3 2 Formação do time Manter o mínimo necessário (4 a 10 pessoas) Evitar “membros de honra” (todos os participantes devem colaborar efetivamente) • Clima de trabalho O time deve saber seu objetivo e limitações Cada membro deve adquirir identificação entre o problema como um todo e seu papel Membros devem saber que sua participação foi desejada e autorizada e ainda que tem prioridade, se for o caso, sobre o dia a dia Moderador deve zelar por um clima livre de acusações e pensamentos fundamentados na hierarquia “Decisivo é o que é dito, não que diz” 8 1 1 7 6 5 4 Diretrizes • Tamanho do time

- 9. 3 2 Formação do time Agenda distribuída previamente Desvios da agenda devem ser exceções Início e tempo para itens da agenda O trabalho é o mais intenso fora das reuniões Ao final de uma reunião: -Resumo dos progressos -Plano de ação (quem faz o que até quando) -Distribuição da documentação -Previsão da próxima reunião • Técnicas de trabalho Membro devem estar capacitados Moderador deve providenciar suporte necessário 8 1 1 7 6 5 4 Diretrizes • Regras de trabalho

- 10. 3 2 5 4 Formação do time Tarefas • Determine as pessoas responsáveis Hierarquicamente e tecnicamente Departamento / áreas • Informe os responsáveis Problema Efeito Importância Prioridade Peça sugestão sobre participantes do time • Defina o time • Defina agenda da 1° reunião Comunicar membros e superiores • Confirmar data e distribuir agenda Evitar representantes No caso de conflitos convidar superior(es) como mediador(es) 8 1 1 7 6

- 11. 3 8 1 7 6 5 4 Descrição do problema Objetivos • Entendimento comum do problema • Delimitar o problema Diretrizes • Identifique os limites do problema Onde mais ele deveria estar ocorrendo? Por que não ocorreu até agora? Em que casos já houve algo parecido Há coincidências? • Uma boa caracterização do problema deve considerar: O que (grau de desvio) Quando (período) Onde (região, setor) Quantas vezes (quantidade, freqüência) Quem (pessoas, clientes, usuários envolvidos) • Utilizar fatos ao invés de opiniões 2 2

- 12. 7 3 8 1 6 5 4 Descrição do problema Tarefas • Especifique o problema Sintomas, abrangência e conseqüências • Obtenha dados sobre o problema • Caracterize o problema Perguntas “Q” Técnica “é/não é” • Subdivida o problema em grupos, se necessário concentre-se no prioritário • Documente a descrição do problema Perguntas “Q” Dados (gráficos, fotos, figura e etc.) 2 2

- 13. 3 8 1 7 6 5 4 Descrição do problema 2 2 Análise de Problemas - planilha É - NÃO É Problema : Placas turvas Perguntas Descrição Diferenças Mudanças É NÃO É O que? Placas Turvas Rolos, Embalagemespecial Riscado,rasgado, dobrado Embalagem, formato, manuseio, porta placase papel intercalador Tampa picotada e novo fornecedor depapel intercalador Onde? Pequenos revendedores Em toda a superfície Grandes revendedores Parte da superfície Rotatividade do estoque Quando? Nos últimos 10 dias Na revelação Antes Tempos após a revelação Quanto? 682 reveladores Todos os filmes deuma caixa são turvos Demais Parte de uma mesmacaixa

- 14. 7 2 8 1 6 5 4 Ações corretivas imediatas Parada de produção Inspeção 100% Troca freqüente de ferramenta Controle final rígido “Recall” • Cuidado! São ações de curto prazo e não definitivas Objetivo • Amenizar o efeito do problema • Ganhar tempo para análise e execução de ações definitivas Diretrizes • Qualidade acima de tudo 3 3

- 15. 7 2 8 1 6 5 4 Ações corretivas imediatas Plano de ação detalhado Prazo de validade • Execute as ações Informe os envolvidos Integre-as no processo normal Introduza controles de acompanhamento Documente os resultados dos controles • Verifique a eficácia das ações Efeitos colaterais Se necessário, verifique também com o cliente Tarefas • Identifique as ações necessárias 3 3

- 16. 2 8 1 7 6 3 Causa raiz da não conformidade Objetivo • Identificar as possíveis causas • Confirmar as causas mais prováveis • Desenvolver ações corretivas Diretrizes • Considerar todas as possibilidades • Mude a composição do time, se necessário, para garantir um alto grau de compreensão técnica • Tenha sempre em mente que o problema é uma conseqüência de: Um fator (variável) importante até então desconhecido ou tido como irrelevante Uma mudança em um fator (variável) conhecido 5 4 4 Identificar as possíveis causas

- 17. 7 2 8 1 6 3 Causa raiz da não conformidade 5 4 4 Identificar as possíveis causas Diretrizes • O moderador deve exercer uma função de moderação motivadora Estimule idéias baseadas em fatos Garanta a participação de todos Utilize todos os recursos disponíveis para facilitar a compreensão (flipchart, metaplan) Utilize ferramentas que facilitem e tragam uma compreensão lógica dos elementos do problema -Diagrama de Ishikawa -Gráfico de Pareto -FMEA -Taguchi

- 18. 2 8 1 7 6 3 Causa raiz da não conformidade 5 4 4 Ferramentas – Diagrama de Ishikawa Mat. Prima Peso fora (95 - 105g) marcada farinha fermento vencido estoque alto falta de controle Forno checagem inadequada termômetro descalibrado temperatura insuficiente mal ajustada perda de temperatura muito abre-fecha falta gás Método separação irregular lay-out no forno corte manual percepção visual Padeiro mistura errada balança descalibrada pressa corte errado pressão repreensão distração pressa

- 19. 2 8 1 7 6 3 Causa raiz da não conformidade 5 4 4 0 15 30 45 75 0 20 40 60 80 100 45% 60 85% 76% 97% 92% B A D C Tipo de Defeito E F Número de Defeitos Porcentagem Ferramentas – Gráfico de Pareto

- 20. 7 2 8 1 6 3 Causa raiz da não conformidade 5 4 4 SEGURANÇA DE QUALIDADE Exercício de FMEA de Processo PAG: 01 SEÇÃO: D/BRY FMEA-NR.: 01 PRODUTO: VE TPMA: SOLDA DO PORTA CONTRA PESO DATA: 08/10/1991 N° DE TIPO: 1 466 317 319 NR. COMPONENTE PROCESSO FUNÇÃO OBJETIVO TIPO DEFALHA EFEITO DA FALHA CAUSA DA FALHA PREVENÇÃODA FALHA DESCOBERTA DA FALHA S S - A E E SxE RZ PROVIDÊNCIAS V:/1: 1011. 0001 0002 0003 Soldar os componentes Garantir a simetria Simetria > 0.20 - Impossibilita a montagem -Debito variável Oscilação no motor - Desgaste prematuro da bucha e eixo - Diâmetro do pino cerâmico menor por desgaste - Exame por amostragem a cada 20 peças -Montagem da bomba 7 10 10 700 (7 10 1 70) - Medir pino a cada retrabalho do eletrodo V: S54 T: ST 142 (7 4 1 20) - Mudar material pino V: VP/PTE T: 92 - Diâmetro do furo da engrenagem maior - Exame por amostragem no recebimento Idem 1011. 0001 7 4 3 84 - Furo da engrenagem com erro de forma e posição Idem 1011. 0001 7 10 3 210 (7 3 3 63) - Introduzir no desenho erro de forma e posição V: D/EPR T: ST 92 S - GRAVIDADE DA FALHA A - PROBABILIDADE DE OCORRÊNCIA E - PROBABILIDADEDE DESCOBERTA N.RISCO RZ = S x A x E V - RESPONSABILIDADE T - PRAZO PARA INTRO 0.2 A

- 21. 2 8 1 7 6 3 Causa raiz da não conformidade 5 4 4 Ferramentas – Diagrama de análise de falhas Ra chadurranocompressor OU OU E OU OU Falha do compressor Condições de uso intenso que resultam em defeitos Rachaduras por uso indevido Rachaduras por alta pressão Soobrecarga com pressão Váálvula de segurança não abre Chave de pressão não abre Vedador vaza Regulagem errada da válvula Válvula de segurança falha

- 22. 7 2 8 1 6 3 Causa raiz da não conformidade 5 4 4 Confirmar as causas mais prováveis Diretrizes • Duas características importantes das causas reais de um problema Presentes no momento do problema Reproduzíveis • Priorize as causas mais prováveis perguntando-se: Por que a causa desencadeia o problema? Por que o problema não aparece em “não – é”? • Esgote argumentos teóricos de descarte e confirme experimentalmente as causas mais prováveis

- 23. 2 8 1 7 6 3 Causa raiz da não conformidade 5 4 4 Confirmar as causas mais prováveis Tarefas • Avalie cada causa por probabilidade e possíveis combinações de influências • Reproduza a causa / situação suspeita • Realize experimentos estatísticos quando várias possíveis causas estão envolvidas • Caso não haja confirmação Rever etapas 2 a 4 Prosseguir sobre fatos não concludentes “Sem solução” (envolver o responsável da área) • Documentar Causas efetivas Causas potenciais (conhecimento adquirido)

- 24. 2 8 1 7 6 3 Causa raiz da não conformidade 5 4 4 Desenvolver ações corretivas Diretrizes • Garantir a eliminação da causa • Avalie soluções de problemas similares • Considere alternativa diferentes avaliadas segundo critérios de interesse (custo, tempo, eficácia e etc.) Tarefas • Faça uma lista de ações Para eliminação do problema atual Para melhoria complementar • Verifique essas ações contra outras em andamento fora do grupo e resolva eventuais conflitos

- 25. 7 2 8 1 6 3 Comprovação da eficácia das ações corretivas Objetivo • Provar a eficácia das ações através de um teste restrito Diretrizes • Avaliar efeitos colaterais indesejados • Utilizar experimentos estatiscamente planejados para testar efeito das mudanças • Medir a eficácia das ações também e principalmente do ponto de vista do cliente • Elaborar um plano de ações detalhadas para o teste indicando tempo e custos envolvidos para aprovação, se necessário 5 5 4

- 26. 7 2 8 1 6 3 Comprovação da eficácia das ações corretivas Tarefas • Faça um plano detalhado do teste O que, quem e quando Quadro indicativo dos ajustes, mudanças, etc • Execute o plano • Avalie o resultado em relação a: Efeitos desejados Efeitos colaterais indesejados • Caso o efeito obtido seja diferente (estatiscamente) do efeito desejado volte para a etapa 4 • Avalie também as ações sob outros pontos de vista e requisitos (exemplo CEP) Se necessário, estabeleça ações auxiliares • Discuta ações com o cliente (interno/externo) • Documente o teste e os resultados resumidamente 5 5 4

- 27. 2 8 1 7 3 5 4 Introdução das ações corretivas Objetivo • Definir as melhores ações de longo prazo • Avaliar resultados a longo prazo Diretrizes • Deve-se prever uma avaliação do sucesso de todas as ações, para garantir o efeito demonstrado • Identifique necessidades de treinamento • As ações temporárias só poderão ser canceladas após as ações definitivas implantadas e com o efeito desejado • Caso o problema reapareça em partes ou sob outra forma: Reavaliar ações temporárias Verificar execução das ações definidas • Quando o fornecedor está envolvido: Confirmar execução das ações e seu efeito Assessorá-lo se necessário • Rever materiais em estoque para possível retrabalho • Informar o cliente, a tempo! 6 6

- 28. 2 8 1 7 3 5 4 Introdução das ações corretivas Tarefas • Faça um plano de ação detalhado • Introduza controles Temporários Efetivos • Treine os envolvidos • Introduza controles rigorosos para ações externas • Desative de forma planejada as ações temporárias • Inicie ações extras necessárias (material em estoque, campo) • Documente as alterações e resultados 6 6

- 29. 2 8 1 6 3 5 4 Medidas preventivas contra reincidência Objetivo • Modificar sistemas organizacionais e gerencias, usos ou procedimentos Diretrizes • Problemas não acontecem mas são gerados Localizar ponto fraco nos sistemas -Procedimento errado ou confuso -Procedimento desrespeitado -Procedimento inexistente • Medidas abrangentes devem envolver os clientes e fornecedores e observar os sistemas existentes Alterações no fluxo de informações Procedimento novos/modificados Mudanças de responsabilidade 7 7

- 30. 2 8 1 6 3 5 4 Medidas preventivas contra reincidência Tarefas • Identifique com o grupo, os pontos fracos no sistema • Discuta sugestões para alterações estruturais • Documente • Discuta sugestões com cliente/ fornecedor • Planeje conjuntamente como encaminha sugestões • Escreva um relatório geral e final 7 7

- 31. 1 2 7 6 3 5 4 Apresentação dos resultados Objetivo • Reconhecer os esforços do grupo e/ou pessoas envolvidas • Discutir lições aprendidas e melhorar o processo 8D Diretrizes • Esta tarefa pode ser conduzida pelo responsável da área, convidando clientes/fornecedores envolvidos • Deve-se exaltar o fato do problema ter sido resolvido • Deve-se reconhecer e elogiar o sucesso do processo 8D Convencer e motivar os observadores externos Aguçar a consciência para a melhoria contínua 8 8

- 32. 7 3 2 8 1 6 5 4 Estudo do caso 1 7 5 3 2 8 6 4

- 33. 7 3 2 8 1 6 5 4 Estudo de caso Histórico da rede Pães & Bromato Irmãos Ltda. • 25 anos na cidade • Sr. Manoel (proprietário) tem 35 anos de experiência • Grande variedade de produtos • Faturamento mensal médio R$ 21.200,00 • Fiscalização tem multado várias vezes (R$ 2.700,00 em abril) • Joaquim (sobrinho) fez curso de 8D

- 34. 3 2 5 4 Formação do time Time escolhido pelo Sr. Manoel • Joaquim (moderador) • Maria – confeitaria • Queiroz – panificação • Amélia – balcão • Mercedes – balcão Na primeira reunião foi explicada a importância de cada pessoa no time, já que aparentemente as multas envolviam várias áreas da padaria Joaquim e Sr. Manoel acertaram que o time se reuniria logo no início do expediente nos dias necessários para encaminhar o assunto Joaquim ajudaria o time na utilização das ferramentas básicas da qualidade 8 1 1 7 6

- 35. 7 3 8 1 6 5 4 Descrição do problema Reunindo e contabilizando as multas dos últimos 6 meses quando começaram as multas 2 2 Multas por produto Valores em reais Produto 94 95 Nov. Dez. Jan. Fev. Mar. Abr. Total Pães 95 140 210 315 990 1996 3746 Leite 50 60 40 88 95 333 Pizzas 25 96 60 210 565 956 Confeitos 10 10 32 10 62 Bebidas 10 30 5 25 18 88 Outros 26 23 12 6 24 14 105 Total 131 248 408 436 1369 2698 5290

- 36. 3 8 1 7 6 5 4 Descrição do problema 2 2 15 10 5 0 20 0 88 90,5 93 95,5 98 103 105,5 108 110,5 113 100,5 Peso (g) Freqüência Peso dos pães Situação atual do processo 95g 105g

- 37. 7 3 8 1 6 5 4 Descrição do problema 2 2 Especifique o problema As multas vem ocorrendo em várias áreas Isto tem provocado comentários dos clientes que estão diminuindo/ restringindo suas compras • O que Multas para pão d’água de 100g peso fora do estabelecido pela lei do consumidor (mínimo = 95 g) Os demais tipos de pães não foram afetados pois são vendidos por peso • Quem Os clientes desse tipo de pão reclamam no órgão de defesa do consumidor que passou a fiscalizar Queiroz e Bento são os responsáveis pela fabricação • Quando Desde que os clientes perceberam e reclamaram no PROCOM (±7 meses) Provavelmente o peso já estava abaixo antes dos clientes perceberem • Quanto Segundo avaliação dos ficais, confirmada por nós, aproximadamente 20% dos pães estão abaixo de 95g

- 38. 7 2 8 1 6 5 4 Ações corretivas imediatas Plano de ações imediatas 3 3 O QUE QUEM QUANDO Pesar pães antes de colocá-los à venda Queiroz 22/05 Providenciar e aferir balança Joaquim 18/05 Treinar envolvidos Testar eficácia Joaquim 18/05 Amélia 19/05 Preparar avisos aos clientes Avaliar diariamente e de surpresa 50 pães do balcão Mercedez 20/05 Mercedez 22/05 Avaliar reação dos clientes Amélia e Mercedez 22/05 Os pães abaixo de 95g serão utilizados em lanches

- 39. 7 3 2 8 1 Causa raiz da não conformidade 6 5 4 4 Mat. Prima Peso fora (95 - 105g) marcada farinha fermento vencido estoque alto falta de controle Forno checagem inadequada termômetro descalibrado temperatura insuficiente mal ajustada perda de temperatura muito abre-fecha falta gás Método separação irregular lay-out no forno corte manual percepção visual Padeiro mistura errada balança descalibrada pressa corte errado pressão repreensão distração pressa Identificar possíveis causas • Joaquim discutiu com o time a inclusão de Bento no lugar de Maria pois ele é o especialista em panificação

- 40. 7 3 2 8 1 Causa raiz da não conformidade 6 5 4 4 Confirmar as causas mais prováveis • Segundo Bento, o peso final do pão depende basicamente da quantidade de massa cortada. Com base nisso acredita-se que o cortador esteja errando no corte já que é feito manualmente Pães fora do peso no corte 1 Semana 200 100 0 300 400 Segunda Terça Quarta Quinta Sexta Sabado Quantidade Tarde Manhã

- 41. 7 3 2 8 1 Causa raiz da não conformidade 6 5 4 4 Desenvolver ações corretivas • Possíveis soluções Trocar o cortador Contratar outro para segunda e sábado Conscientizar/ treinar o cortador • Discutindo a terceira opção o time percebeu que sem treinamento não alteraria as verdadeiras causas (pressão cansaço). Assim, decidiram trocar o cortador apenas na segunda e sábado

- 42. 7 2 8 1 6 3 Comprovação da eficácia das ações corretivas Pães fora do peso no corte 4 Semanas 400 300 200 100 0 500 600 Segunda Terça Quarta Quinta Sexta Sabado Quantidad Tarde M anhã Plano de teste O QUE QUEM QUANDO COMO Comunicar teste ao cortador Joaquim 29/05 Explicar estudo em andamento Treinar novo cortador Bento 30/05 Preparar 5 fornadas em conjunto Executar o teste Bento e contador Durante 4 semanas Toda segunda e sábado o cortador é dispensado atual 5 5 4

- 43. 2 8 1 7 6 3 Comprovação da eficácia das ações corretivas 5 5 4 Conclusão • A substituição do cortador resolveu o problema da segunda e sábado melhorando o desempenho original mas ainda há falhas no corte Resultado do ponto de vista do cliente Pesos dos pães 0 5 10 15 20 0 93,5 94,9 96,3 97,7 99,1 100,5 101,9 103,3 104,7 106,1 107,5 Peso (g) Freqüência 95g 105g

- 44. 7 3 2 8 1 Causa raiz da não conformidade 6 5 4 4 Mat. Prima Peso fora (95 - 105g) marcada farinha fermento vencido estoque alto falta de controle Forno checagem inadequada termômetro descalibrado temperatura insuficiente mal ajustada perda de temperatura muito abre-fecha falta gás separação irregular lay-out no forno corte manual percepção visual Padeiro mistura errada balança descalibrada pressa corte errado pressão repreensão distração pressa Método Suposição • O método manual de corte está sujeito a erros devido à percepção visual humana que é limitada • Usar uma balança de precisão para verificar essa suposição

- 45. 7 3 2 8 1 Causa raiz da não conformidade 6 5 4 4 SOLUÇÃO PRODUTIVIDADE (TEMPO) CUSTO TOTAL Usar a balança Adquirir máquina de corte 1 4 5 6 1 7 Desenvolver gabarito de corte 4 6 10 Peso dos pães com a balança de precisão 15 10 5 20 25 0 0 97 98,9 Desenvolver ações corretivas 99,4 101,8 103 100,6 Peso (g) Freqüência 95g 105g

- 46. 2 8 1 7 6 3 Comprovação da eficácia das ações corretivas Plano de teste O QUE QUEM QUANDO COMO Comunicar cortador Bento 10/07 Explicar alteração no método Treinar uso do gabarito Cortador 11/07 Produzir 2 fornadas Aplicar este novo método Cortador 3 semanas Não substituir cortador Resultado do novo método Efeito colateral • O novo gabarito deve ser construído em material transparente para verificar preenchimento adequado Peso dos pães Situação apósmelhoria 0 15 10 5 20 25 0 97 98,9 99,4 100,6 101,8 103 Peso (g) Freqüência 95g 105g 5 5 4

- 47. 2 8 1 7 6 3 5 4 Plano de ação O QUE QUEM QUANDO COMO Fabricar gabarito em material transparente Joaquim 10/08 Discutir com o cortador forma final (anatômica) e enviar para terceiros Treinar cortador Bento 20/08 Produzir 5 fornadas observando preenchimento adequado da forma Avaliar histograma do peso Avaliar gabarito quanto ao volume Joaquim Durante 1 semana Pesar 50 pães por dia e usar planilha dados de Sr. Manoel 1 vez por mês Verificar amassamento e volume Desativar ações imediatas Informar clientes e fiscais PROCON Joaquim 25/09 Confirmar resultado no longo prazo antes de desativar Sr. Manoel 30/09 Enviar relatório final do trabalho aos fiscais 6 Introdução das ações corretivas

- 48. 2 8 1 3 5 4 Medidas preventivas contra reincidências Pontos fracos • Desconhecimento dos requisitos legais • Ausência de avaliações desses requisitos Sugestões • Rever requisitos dos clientes e legais para demais produtos/serviços • Fazer testes para confirmar o atendimento a esses requisitos antes de lançar o produto e periodicamente após lançado 7 7 6

- 49. 1 7 2 6 3 5 4 Apresentação dos resultados Joaquim e o Sr. Manoel prepararam um texto explicando o que foi feito, para distribuir aos clientes Sr. Manoel e o time prepararam um apresentação para o sindicato dos padeiros Os demais funcionários assistiram a apresentação em sessão especial 8 8

- 50. 2 8 1 7 6 3 Metodologia 8D 5 4 Planejamento estratégico de resolução de problemas – Metodologia 8 D Verbode Ação C I P Etapa Descrição Método Metodologia Disciplina Resultado Comunicar P 0 Constatação • Levantamento de dados referente a não conformidade (Característica) • Dados de resultado (% defeito) • Dados de Logística Quantidade de pessoas capazes. • Especialistas • Operadores Localização geográfica do efeito Ação direcionada no efeito • Rever a descrição do problema. • Análise técnica (dados) • Experimentar, testar com base em 4D • Documentar • Aplicar melhor solução Visão sistêmica de qualidade Fortalecer times de trabalho • Estudo do efeito comvisão técnica. • Estudo de extensão do efeito Determinação pelo resultado na eliminação do efeito Zero defeito Reunir P 1 Formação de time • Avaliação da capacidade de resolução das pessoas • Avaliação da capacitação técnica do time • Dinâmica de time • Assertividade Menor tempo de resolução com maior eficácia Pesquisar P 2 Descriçãodo Problema • O que, Quem, Quando, Onde, Como, Porque. • Utilizar fatos ao invés de opiniões Cuidar dos detalhes Maior e melhor entendimento da ocorrência do efeito para resolução do problema. Conter P 3 Ação decorreção imediata Fundamento no 2 D utilizar ferramentas de qualidade. Manter o foco no efeito Eliminar o efeito sem causar não conformidade colaterais. Descobrir P 4 Definição da causa raiz • Rever 2 e 3 D • Utilizar ferramentas da Qualidade. Persistência e fidelidade a ferramentas de qualidade Descobrir causas raiz e potencialmente causa secundárias que eliminam problemas Provar D 5 Comprovação da eficácia do problema • *simulações do efeito • estudo de lotes para amostragens Consciência técnica e disposição políticapara resolução do problema Apresentar soluções para tomadas de decisões Introduzir C 6 Introdução das ações corretivas • Decidir com basenos experimentos. • Estudo da resolução definitiva Visão técnica Zero defeito Sintetizar A 7 Medidascontra reincidências Atualizar documentação que garantam a repitibilidade do processo Metódica e sistêmica Evitar a reincidência Festejar A 8 Apresentaçãode resultados • Avaliações de resultados. • Motivar pessoas Metódica e sistêmica Manter motivação para uso da ferramenta Conceitos: • Um problema é um resultado indesejável de um processo e pode/deve ser reproduzido. • Controle do processo é controle sobre efeitos