1. Este documento estabelece procedimentos para fabricação, montagem, inspeção e teste de tubulações metálicas.

2. Inclui requisitos para recebimento, armazenamento e inspeção de materiais, fabricação, montagem, soldagem, tratamentos térmicos, limpeza e teste de pressão.

3. Fornece anexos com detalhes sobre inspeção de soldas, amostragem, procedimentos de execução, identificação por cores, classificação de fluidos e categorias de serviço.

![-PÚBLICO-

N-115 REV. H 07 / 2016

PROPRIEDADE DA PETROBRAS 120 páginas, Índice de Revisões e GT

Fabricação e Montagem de Tubul ações

Metálicas

Procedimento

Esta Norma substitui e cancela a sua revisão anterior.

Cabe à CONTEC - Subcomissão Autora, a orientação quanto à interpretação do

texto desta Norma. A Unidade da PETROBRAS usuária desta Norma é a

responsável pela adoção e aplicação das suas seções, subseções e

enumerações.

CONTEC

Comissão de Normalização

Técnica

Requisito Técnico : Prescrição estabelecida como a mais adequada e que

deve ser utilizada estritamente em conformidade com esta Norma. Uma

eventual resolução de não segui-la (“não-conformidade” com esta Norma) deve

ter fundamentos técnico-gerenciais e deve ser aprovada e registrada pela

Unidade da PETROBRAS usuária desta Norma. É caracterizada por verbos de

caráter impositivo.

SC - 17

Prática Recomendada : Prescrição que pode ser utilizada nas condições

previstas por esta Norma, mas que admite (e adverte sobre) a possibilidade de

alternativa (não escrita nesta Norma) mais adequada à aplicação específica. A

alternativa adotada deve ser aprovada e registrada pela Unidade da

PETROBRAS usuária desta Norma. É caracterizada por verbos de caráter

não-impositivo. É indicada pela expressão: [Prática Recomendada] .

Cópias dos registros das “não-conformidades” com esta Norma, que possam

contribuir para o seu aprimoramento, devem ser enviadas para a

CONTEC - Subcomissão Autora.

Tubulação As propostas para revisão desta Norma devem ser enviadas à CONTEC -

Subcomissão Autora, indicando a sua identificação alfanumérica e revisão, a

seção, subseção e enumeração a ser revisada, a proposta de redação e a

justificativa técnico-econômica. As propostas são apreciadas durante os

trabalhos para alteração desta Norma.

“A presente Norma é titularidade exclusiva da PETRÓLEO BRASILEIRO

S. A. - PETROBRAS, de apli cação i nterna na PETROBRAS e Subsidi árias,

devendo ser usada pelos seus fornecedores de bens e serviços,

conveniados ou similares conforme as condições estabelecidas em

Licitação, Contrato, C onvênio ou similar.

A utilização desta Norma por outras empresas/entidades/órgãos

governamentais e pessoas físicas é de responsabilidade exclusiva dos

própriosusuários. ”

Apresentação

As Normas Técnicas PETROBRAS são elaboradas por Grupos de Trabalho

- GT (formados por Técnicos Colaboradores especialistas da Companhia e de suas Subsidiárias), são

comentadas pelas Unidades da Companhia e por suas Subsidiárias, são aprovadas pelas

Subcomissões Autoras - SC (formadas por técnicos de uma mesma especialidade, representando as

Unidades da Companhia e as Subsidiárias) e homologadas pelo Núcleo Executivo (formado pelos

representantes das Unidades da Companhia e das Subsidiárias). Uma Norma Técnica PETROBRAS

está sujeita a revisão em qualquer tempo pela sua Subcomissão Autora e deve ser reanalisada a

cada 5 anos para ser revalidada, revisada ou cancelada. As Normas Técnicas PETROBRAS são

elaboradas em conformidade com a Norma Técnica PETROBRASN-1. Para informações completas

sobre as Normas Técnicas PETROBRAS, ver Catálogo de Normas Técnicas PETROBRAS.](https://image.slidesharecdn.com/n-115h-200102125402/75/N-115-REVISAO-H-1-2048.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

23

4.7 Intervenção em Tubulações em Se rviç o ou em Opera ção

4.7.1 A inspeção dastubulações em serviço deveser realizada conforme PETROBRASN-2555.

4.7.2 Para reparo, alteração oureclassificação de tubulações emserviço, recomenda-se adotar as

orientações da API570. [Prática Recomendada]

4.7.3 Para reparos em tubulações emoperação, ou sua interligação com tubulações novas, devem

ser seguidos os requisitos da PETROBRAS N-2163.

5 Recebim ento, Armazenamento e Preservação de Materiais

5.1 Contro le do Material Recebido

5.1.1 É obrigatória uma estrutura de recebimento e armazenamento dos materiais que tenha no

mínimo:

a) pessoal apto para realizar o manuseio, conferência e arquivamento da documentação de

recebimento dos materiais;

b) pessoal qualificado para execução dos testes de recebimento que forem exigidos nesta

Norma e aqueles requeridos na documentação de compra ou no procedimento de

recebimento;c) sistema de arquivamento da documentação de compra e recebimento de materiais;

d) infra-estrutura adequada para armazenamento adequado dos materiais, sendo requerido:

área coberta ao abrigo de intempéries ou uso de medidas para evitar o contato do

material com a atmosfera agressiva ou acompanhamento periódico da corrosão dos

equipamentos, para ambientes classificados como C5-I e C5-M de acordo com a

ISO 12944-2;

e) sistema de controle de acesso às áreas de armazenamento que evite o trânsito de

pessoal não autorizado. Esse sistema deve incluir obrigatoriamente a existência de

barreiras físicas como muros, cercas ou telas.

5.1.2 Cabe a estrutura de recebimento earmazenamento dos materiais as tarefasde:

a) verificar se a documentação do fornecedor está deacordo com os requisitos decompra;

b) verificar se a embalagem/suportação do produtoapresenta avarias. Em caso deavarias

deve ser avaliado e registrado o estado do produto, procedendo ao armazenamento ou à

devolução conforme o caso;

c) proceder a identificação de materiais, de acordo como 5.1.3 desta Norma, deforma apermitir a rastreabilidade dos materiais com os documentos de recebimento;

d) proceder o armazenamento físico dos materiais, de acordocomo 5.1.4 desta Norma;

e) proceder a liberação dos materiais para as frentes de trabalho, de acordo com

procedimento que permita a rastreabilidade do material nas frentes de trabalho.

5.1.3 A identificação demateriais no recebimentoenvolve asseguintes etapas:

a) inspeção dos materiais de acordo com 5.3 a 5.14 desta Norma, além dosrequisitos de

compra ou decorrentes do procedimento de recebimento. Esta inspeção deve ser feita

antes de sua aplicação na fabricação ou montagem. O relatório dessa inspeção de

recebimento deve explicitar as corridas ou lotes inspecionados, as características da

amostragem realizada conforme Anexo B, e as grandezas medidas, conforme aplicável a

cada componente;](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-23-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

25

5.2.4 Para os casos em que se supõe quea qualidade do produto é superior àquela especificada, o

uso de planos de amostragem dupla ou múltipla podem reduzir o tamanho da amostra. Para sua

aplicação devem ser consultadas as tabelas de planos de amostragem duplo ou múltiplo baseadas na

qualidade-limite, para o risco de consumidor 5 %, constantes na ABNTNBR 5427, para a seleção do

tamanho das amostras e os valores limites de aceitação e rejeição.[Prátic a Recomendada]

5.3 Tubos

5.3.1 Devem ser verificados se todos os tubos estão identificados, por pintura, de acordo com oAnexo D e com as seguintes informações: especificação completa do material, diâmetro e espessura.

Se o lote possuir apenas um tubo identificado, esta identificação deve ser transferida para os demais.

NOTA A identificação por cores de tubos de aços carbono para usocomum não é obrigatória nas

obras de manutenção de unidades em operação, em serviços sendo executados sob a

responsabilidade das próprias Unidades de Negócio (ver nota explicativa no Anexo D).

5.3.2 Devem ser verificados certificados de qualidade do material de todos os tubos, inclusive o

laudo radiográfico de tubos com costura e o certificado do TT, quando exigido, em confronto com a

especificação aplicável. Deve-se verificar a rastreabilidade entre os certificados de usina e as corridas

anotadas nos tubos.

5.3.3 Devem ser verificadas, por amostragem (ver 5.2) se as seguintes características dos tubos

estão de acordo com as especificações, normas e procedimentos aplicáveis:

a) espessura;b) diâmetro;

c) circularidade emambas as extremidades;

d) chanfro ouextremidades roscadas;

e) reforço das soldas;

f) estado dassuperfícies internas eexternas (mossae corrosão);

g) empenamento;

h) estado do revestimento;

i) perpendicularidadedo plano de boca.

5.3.4 Os tubos devem ser armazenados de acordo com a ABNTNBR 16212. Adicionalmente, o

armazenamento dos tubos revestidos internamente deve seguir a orientação do fabricante.

5.3.5 Os biséis dos tubos devemser protegidos, no recebimento, contra corrosão, com aplicação de

uma fina película de revestimento orgânico transparente e removível.

5.3.6 As extremidades rosqueadas devemser protegidas, norecebimento, com graxa anticorrosiva e

com luva plástica, luva de aço ou tiras de borracha, devendo ser esta proteção verificada a cada

6 meses.

5.4 Flanges

5.4.1 Devem ser verificados se todos os flanges estão identificados, por pintura, de acordo com o

Anexo D e têm identificação estampada de acordo com a especificação dos ASMEB16.5,

ASME B16.47 e MSS SP-25 ou MSS SP-44 e com as seguintes características: tipos de face,

especificação do material, diâmetro nominal, classe de pressão, espessura, placa (TAG) do

instrumento (para flanges de orifício) e marca do fabricante.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-25-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

44

7.1.17 A quantidade de dispositivos auxiliares de montagem ou de ponteamento direto por junta

soldada deve ser no máximo[Prática Recomendada] :

a) 3, para diâmetro até4”;

b) 4, para diâmetro acimade 4” até14”;

c) 5, para diâmetro acima de14” até 24”;

d) para diâmetro acimade 24”, distância de 300mm entre dispositivos.

7.1.18 A soldagem dos dispositivos auxiliares de montagem, ponteamento e outras soldasprovisórias devem atender aos requisitos da PETROBRASN-133.

7.2 Suport es, Apoios e Restriç ões Metálic as - PETROBRAS N-1758

7.2.1 Durante a montagem devem ser previstos suportes provisórios, de modo que alinha não sofra

tensões exageradas e não transmita esforços elevados não previstos no projeto para os

equipamentos, mesmo que por pouco tempo. As soldas dos suportes (provisórios ou definitivos) nas

tubulações devem estar de acordo com os procedimentos qualificados da executante.

7.2.2 Para linhas que requeiram TT, as soldas entre os apoios e o tubo devem ser tratadas

termicamente, conforme norma de projeto aplicável.

7.2.3 As ancoragens só devem ser feitas apósa conclusão dos trabalhos demontagem, alinhamento

e nivelamento e antes do teste de pressão.

7.2.4 As ancoragens dos sistemas de tubulações somente podem ser executadas nos locais

previstos pelo projeto, devendo ser retiradas as soldas provisórias usadas na montagem dos suportes

deslizantes.

7.2.5 Os suportes para linhas sujeitas à dilatação térmica podem ser montados centrados ou

descentrados em relação à linha de centro do apoio, conforme indicado no projeto.

7.2.6 Os suportes de mola eas juntas de expansão devem permanecer travados até a conclusão do

teste de pressão e lavagem do sistema.

7.2.7 Deve ser verificado seos suportes detubulação próximos a bocaisde equipamentos rotativos e

bocais inferiores do equipamento de caldeiraria são de tipo regulável, conforme estabelecido na

PETROBRAS N-57.

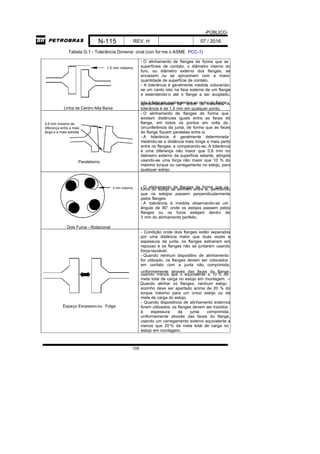

7.3 Flanges

7.3.1 Os flanges devem tersuas faces protegidas contra choques mecânicos ecorrosão conforme o

5.4.6 e, após a remoção desta proteção, devem ser examinados criteriosamente.

7.3.2 Salvo indicação em contrário, os flanges são montados no tubo, de maneira que os planos

vertical ou horizontal que contêm a linha de centro da tubulação dividam igualmente a distância entre

os furos dos parafusos do flange.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-44-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

46

7.4.5 Todas as válvulas, exceto esfera e macho, devem ser transportadas, armazenadas emontadas

na posição fechada. As válvulas soldadas à tubulação devem, entretanto, estar abertas quando da

execução da solda.

7.4.6 As válvulas quepossuam elementos passíveis dedestruição pelo aquecimento, comoválvulas

esfera de pequeno diâmetro, devem ter esses elementos desmontados antes do início da soldagem e

tratamento térmico, exceto quando prevista extensão para soldagem.

7.4.7 No momento da montagem as válvulas devem estar devidamente preservadas conformeprocedimento específico aprovado.

7.5 Junt as de Vedação

7.5.1 As juntas de vedação definitivas das ligações flangeadas devem estar de acordo com as

especificações de material do projeto de tubulação.

7.5.2 Em teste hidrostático de tubulação, todas as juntas de vedação sujeitas à pressão de teste,

inclusive as provisórias, devem estar de acordo com as especificações de material do projeto.

7.5.3 Sempre que foremutilizadas juntas de vedação provisórias, as ligações flangeadas nas quais

as juntas são colocadas devem ser indicadas no campo de forma facilmente identificável.

7.5.4 Todas as juntas devem ser instaladas limpas, sem sulcos, riscos, mossas ou quaisquer

deformações visíveis.

7.6 Montagem de Ligações Parafusadas

7.6.1 Na montagem asporcas devem ficar completamente roscadas no corpodo parafuso ouestojo,

deixando passar pelo menos um fio de rosca.

7.6.1.1 Recomenda-se que a extensão dos estojos além daporca não seja superior a3 fios de rosca

para cada lado, de modo a evitar que a corrosão das roscas dificulte a desmontagem[Prática

Recomendada] .

7.6.1.2 Para apertos com uso de máquinas tensionadoras é necessário adequar à extensão dos

estojos além da porca, conforme recomendação do fabricante do equipamento.

7.6.2 Os furos dos flanges devem estar alinhados, independentemente de qualquer esforço e sem

que tenha sido inserido entre os flanges qualquer material que não seja a junta especificada, salvo

peças de inserção previstas no projeto. Os parafusos devem passar pelos furos livremente após a

linha estar soldada. As peças de inserção devem atender às exigências da PETROBRASN-120.

7.6.3 A montagem e o gerenciamento das ligações flangeadas devem ser realizados conforme

preconizado no Anexo G desta Norma.

7.6.4 Em nenhuma hipótese é permitido o ponteamento com solda das porcas nos parafusos ou

peças.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-46-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

50

7.13.3 Todas as conexões necessárias à instalação de instrumentos devem ter classe de pressão

compatível com a das linhas onde serão instaladas.

7.13.4 A instalação dosinstrumentos deve serrealizada conforme PETROBRASN-858.

NOTA Recomenda-se que ainstalação somente seja realizada apósas etapas deteste de pressão

e limpeza das linhas, uma vez que durante a execução dessas etapas os instrumentos devem

ser removidos. [Prática Recomendada]

8 Soldagem

8.1 Requisit os Gerais de Soldagem

8.1.1 A soldagem deve estar deacordo com a PETROBRASN-133. Os consumíveis de soldagem

devem ser manuseados de acordo com a PETROBRASN-133.

8.1.2 Os cortes e o biselamento para solda devem ser usinados ou esmerilhados. Para os

aços “P-number” 1, 3 e 4, é aceitável o oxicorte, desde que seja feita uma limpeza posterior do bisel.

8.1.3 Defeitos de laminação e deformações nas extremidades dos tubos e conexões devem ser

verificados visualmente, antes da soldagem, devendo ser retirada a parte do tubo defeituosa ou

reparada a extremidade.

8.1.4 Os pontos de solda podem ser incorporados à solda final quando utilizado o processo

“Tungsten Inert Gas” (sigla em inglês, TIG). Para os demais processos os pontos de solda devem ser

removidos. Caso sejam incorporados devem ser inspecionados visualmente, de acordo com a

PETROBRAS N-1597 quanto à correta penetração, e devem estar isentos de qualquer defeito. No

caso de “spools” que forem transportados com componentes apenas ponteados, este exame deve ser

feito no campo, imediatamente antes da soldagem.

8.1.5 Não são permitidos depósitos de cobre nas soldas, chanfros, tubos ou outros acessórios.

Devem ser providenciados meios de ligação de cabos de solda e fixação de terra de modo a evitar

centelhamentos.

8.1.6 Não é permitida a interrupção da soldagem antes que se tenha completada, pelo menos, a

segunda camada de solda.

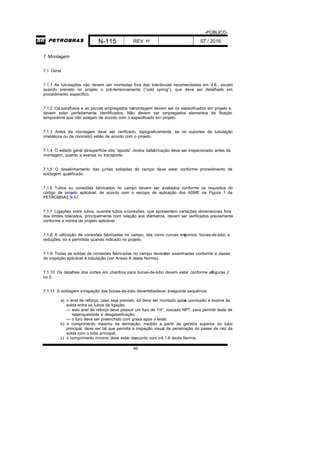

8.1.7 Em juntas do tipo encaixe para solda deveser deixada uma folga entre o tuboe as conexões

com cerca de 1,5 mm (ver Figura 6), antes do início da soldagem.

8.1.8 O excesso de penetração de solda não deve ultrapassar os valores da norma de projeto

aplicável. Para os casos de serviço com HF, H2, H2S, NaOH, MEA, DEA ou categoria M do

ASME B31.3 o excesso de penetração não deve ser maior que 1,5 mm.

8.1.9 Para fluidos enquadrados na categoria M do ASMEB31.3 não é permitida a utilização de

matajunta fixo ou removível, nem de inserto consumível para juntas soldadas de topo.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-50-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

63

11.6.3 Quando é necessária a manutenção da pressão por um período de tempo durante oqual o

fluido empregado possa sofrer expansão térmica devido à insolação, devem ser tomadas precauções

para o alívio da pressão.

11.6.4 Não é permitido o martelamento detubulações durante o testede pressão.

11.6.5 No caso de detecção dedefeitos no teste de pressão, o sistema deve serdespressurizado,

drenado, e o local do defeito secado, antes do início do reparo. Em tubulações verticais é aceitável

reduzir o nível do líquido de teste abaixo do local do reparo, desde que aprovado pela PETROBRAS,exceto no caso previsto no 11.4.3.4. Toda a tubulação reparada deve ser reinspecionada e retestada.

11.6.6 Antes do enchimento ou do esvaziamento do sistema, os suspiros devem ser abertos para

evitar respectivamente a formação de bolsões de ar ou de vácuo no interior da tubulação.

11.6.7 O teste pneumático, quandoautorizado, deve ser realizadoconforme Anexo Fdesta Norma.

11.6.8 Após o teste e remoção dos bloqueios, a tubulação deveser identificada como “testada”, em

local de fácil visualização.

11.6.9 Após o teste, deve ser complementada a proteção (pintura/isolamento/revestimento) das

ligações expostas.

11.6.10 Devem ser remontados os elementos e acessórios que foram retirados para execução do

teste de pressão e removidos os travamentos das juntas de expansão, das válvulas de retenção, dos

suportes de mola e demais dispositivos auxiliares de teste.

11.6.11 O reaterro de ruas e diques, abertos para passagem de tubulações, somente pode ser

iniciado após o teste de pressão e o revestimento da tubulação.

11.7 Teste de Tubul ações Durante a Manutenç ão

11.7.1 Durante a manutenção das tubulações, o teste de pressão se faznecessário sempre quando

houver reparo, alteração ou reclassificação, atendendo os mesmos requisitos de teste utilizados em

instalações novas.

11.7.2 Em casos excepcionais, onde não houver possibilidade de execução de teste hidrostático,devem ser executados ensaios alternativos. Toda dispensa de teste de pressão deve ser

fundamentada pelo executante considerando todos os riscos envolvidos e ser aprovada pela

PETROBRAS.

11.7.3 Para dispensa de testede pressão, alternativamente à aplicação dos requisitos do código de

projeto aplicável, podem ser seguidos os requisitos de teste de pressão da API570. [Prática

Recomendada]

11.7.4 Para os componentes das tubulações com testes de pressão previamente executados, as

juntas soldadas de campo, para interligações ou ajustes, não necessitam ser testadas se forem

atendidos os seguintes itens:](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-63-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

91

E.2 Classif icação Segundo o ASME B31.3

E.2.1 Segundo o código ASMEB31.3, que serve de base para o projeto das padronizações da

PETROBRAS N-76, o proprietário é responsável pela designação da categoria de serviço da

tubulação. A seleção da categoria do fluido segundo o ASMEB31.3 tem o potencial de afetar a

seleção de materiais, componentes e tipos de juntas.

E.2.2 Essa categorização de serviço deve ser feita conforme as diretrizes listadas na Tabela E.2.

Tabela E.2 - Classificação dos Servi ços e Fluidos, Confor me a ASME B31.3

Categoria D Deve atender às seguintes premissas:

a) fluido não inflamável, não tóxico, e não prejudicial se em contato com tecido

humano (Nota 1);

b) a pressão de projeto não excede 1035 kpa (10,55 kgf/cm2

);

c) a temperatura de projeto não excede 186°C;

d) a temperatura do fluido não é inferior a -29°C.

Categoria M Deve atender às seguintes premissas:

a) o fluido é tão altamente tóxico que uma pequena exposição a uma pequena

quantidade do mesmo, causada por vazamento, pode produzir danos

irreversíveis às pessoas mesmo quando medidas restauradoras imediatas são

tomadas;

b) após considerações acerca do projeto das linhas, experiência, condições de

serviço e localização, o proprietário determina que os requisitos aplicáveis aos

fluidos normais não são suficientes para prover a estanqueidade necessária

para garantir a proteção das pessoas.

Alta

Temperatura

Condição de serviço em que a temperatura da tubulação é mantida em patamar

igual ou superior à temperatura crítica [Tcr (Nota 2)] do material base das linhas.

Alta Pressão Condição de serviço para a qual é indicado o uso do Capítulo IX do ASME B31.3.

Alta Pureza Condição de serviço que requer métodos alternativos de fabricação, inspeção,

exame e teste, de forma a promover um nível de pureza acentuado no fluido

conduzido.

Fluido Normal Condição de serviço para todo e qualquer fluidoque não tenha sido enquadrado

em uma das classes descritas acima.

NOTA 1 Para o propósito do código considera-se que éprejudicial ao tecido humano se,havendo

a exposição ao fluido causada por uma condição operacional esperada, pode ocorrer

danos à pele, aos olhos, ou outras mucosas, e que isso pode ocasionar dano irreversível

a menos que medidas restaurativas imediatas sejam tomadas (como lavar com água,

administrar antídotos ou medicação).

NOTA 2 A temperatura crítica dos materiais édada pelo código ASMEB31.3, que basicamente

indica que é a temperatura 25°C abaixo daquela em que as propriedades do materiais

são dependentes do tempo conforme indicado nas tabelas de propriedades mecânicas

do próprio código.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-91-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

106

G.6.3.1 Identifi cações Permanentes

A finalidade de uma Identificação Permanente é identificar individualmente uma junta ao longo de seu

ciclo de vida, possibilitando que todas as informações e atividades da junta sejam registradas. Essa

Identificação Permanente deve estar firmemente afixada à junta e não deve conter outras

informações além do número de etiqueta individual (TAG da junta).

G.6.3.2 Identifi cações Temporárias

O propósito de uma Identificação Temporária é de indicar individualmente o status da junta durante oescopo de trabalho. Pode incluir as seguintes informações:

a) identificação da Junta (Número de Identificação Permanente - TAG);

b) classe de pressão e diâmetro da junta flangeada;

c) especificação do Material dos componentes (estojos, porcas, arruelas, flanges, gaxetas,

etc.);

d) lubrificante utilizado;

e) procedimento de Montagem, método de aperto e tração/torque aplicado;

f) controle deQualidade aplicado(caso haja);

g) data;

h) nome do Especialista Qualificado de Aperto de Estojo.

G.7 Métodos de Apert o

G.7.1 Seleção

A escolha do método de aperto depende da criticidade de cada junta, como segue:

a) chaves de impacto NÃO SÃO PERMITIDAS. Chaves de Impacto expõem o trabalhador a

riscos considerados inaceitáveis;

b) ferramentas de aperto manual (chaves de boca, ou outra ferramenta que não possibilite o

controle do torque) não são recomendadas. O aperto sem controle pode sujeitar a junta a

tensões e deformações excessivas. Quando aprovado pela PETROBRAS, este método

pode ser utilizado somente em serviço Categoria D (veja definição do Código ASME

B31.3);

c) aperto de estojo com torque controlado (usando ferramentas de torque hidráulicas ou

manuais) deve ser utilizado para todas as ligações flangeadasespeciais e comuns ;

d) tensionamento hidráulico de estojos deve ser utilizado em todas as ligações flangeadas

críticas , assim definidas pela PETROBRAS em seus documentos de projeto contratuais.

O método de aperto de estojos com torque controlado [como em c) acima] associado com controle de

alongamento do estojo ou medição de controle de carga [ver G.12.3] pode ser utilizado como

substituto do tensionamento hidráulico de estojos de ligações flangeadascríticas.

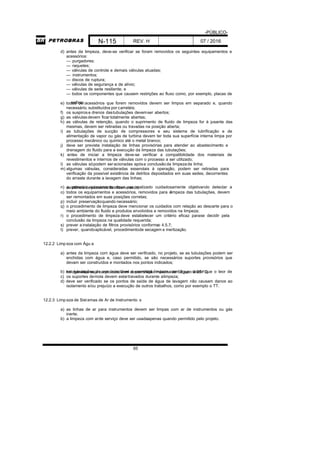

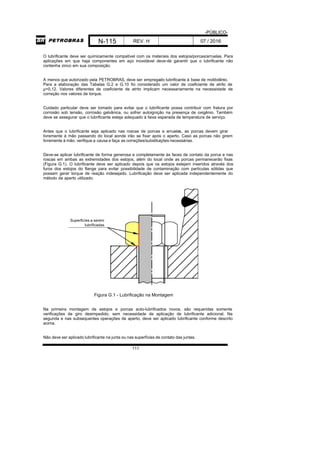

G.7.2 Aperto de Estojo s com Torque Controlado

Aperto de estojos por torque deve ser realizado com ferramentas manuais calibradas ou ferramentas

de torque hidráulico com manômetros de pressão calibrados.

Devem ser empregados os valores de torque explicitados nas Tabelas G.2 a G.10, incluída nesse

Anexo.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-106-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

115

G.12.3.4 Estoj os Indic adores de Carregamento M ecânico

Estes compreendem estojos padronizados convertidos para monitorar carga de estojo. O estojo

possui um pino com um girante, ancorado num furo axial mandrilado. O anular do girante é ajustado

para girar livremente até que uma carga de estojo especificada seja atingida. O indicador é fechado

numa capa protetora.

O simples tato a dedo desta capa determina a situação da carga no estojo. Tensão é indicada namontagem e através da vida útil da junta. Variações desta técnica inclui um sistema de duplo

indicador máximo/mínimo de faixa.

Tabela G.2 - Classe de Press ão #150

Torque [N.m] c onsi derando µ=0 ,12

(estojos nov os e lubrificados com dis sulfeto de molibdênio)

Estojos em A193 B7, A193 B16

Tipo junt a Espiralada

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

final

Torque

(30 %)

Torque

(70 %)

Torque

final

1

5

0

1/2 4 1/2 15 30 45 15 30 45

3/4 4 1/2 15 30 45 15 30 45

1 4 1/2 15 40 55 15 30 45

1 1/2 4 1/2 25 65 90 20 45 65

2 4 5/8 50 130 180 40 90 130

3 4 5/8 50 130 180 50 130 180

4 8 5/8 50 130 180 30 80 110

6 8 3/4 100 220 320 90 200 290

8 8 3/4 100 220 320 90 210 300

10 12 7/8 150 350 500 110 250 360

12 12 7/8 150 350 500 120 270 380

14 12 1 250 550 800 170 400 570

16 16 1 250 550 800 140 340 480

18 16 1 1/8 350 750 1 100 200 500 700

20 20 1 1/8 350 750 1 100 200 460 660

24 20 1 1/4 500 1 100 1 600 300 650 950](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-115-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

116

Tabela G.3 - Classe de Press ão #300

Torque [N.m] c onsi derando µ=0 ,12

(estojos nov os e lubrificados com dis sulfeto de molibdênio)

Estojos em A193 B7, A193 B16

Tipo junt a Espiralada

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

final

Torque

(30 %)

Torque

(70 %)

Torque

Final

3

0

0

1/2 4 1/2 15 35 50 15 30 45

3/4 4 5/8 25 60 90 25 60 85

1 4 5/8 30 70 110 25 60 85

1 1/2 4 3/4 50 130 180 50 110 150

2 8 5/8 40 100 140 30 65 95

3 8 3/4 80 190 270 60 130 190

4 8 3/4 100 220 320 70 170 250

6 12 3/4 100 220 320 70 170 250

8 12 7/8 150 350 500 120 270 380

10 16 1 250 550 800 170 400 570

12 16 1 1/8 350 750 1100 250 550 800

14 20 1 1/8 300 650 950 180 410 580

16 20 1 1/4 400 950 1350 300 650 950

18 24 1 1/4 450 1 050 1500 300 750 1 050

20 24 1 1/4 500 1 100 1600 300 750 1 050

24 24 1 1/2 800 1 800 2600 500 1 150 1 700](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-116-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

117

Tabela G.4 - Classe de Pressão #600 para Junt a Espir alada

Torque [N.m] c onsi derando µ=0 ,12

(estojos n ovos e lubrificados com di ssulfeto de molibidenio)

Estojos em A193 B7, A193 B16

Tipo junt a Espiralada

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

final

Torque

(30 %)

Torque

(70 %)

Torque

final

6

0

0

1/2 4 1/2 15 40 55 15 30 45

3/4 4 5/8 30 70 100 25 60 85

1 4 5/8 40 80 120 25 60 85

1 1/2 4 3/4 70 160 220 50 110 150

2 8 5/8 40 100 140 40 100 140

3 8 3/4 80 190 280 80 190 270

4 8 7/8 150 350 500 130 310 450

6 12 1 250 550 800 180 430 610

8 12 1 1/8 350 750 1 100 300 650 900

10 16 1 1/4 400 950 1 350 350 800 1 150

12 20 1 1/4 450 1 000 1 400 350 800 1 150

14 20 1 3/8 450 1 100 1 550 400 900 1 250

16 20 1 1/2 700 1 500 2 200 500 1 150 1 700

18 20 1 5/8 900 2 100 3 000 800 1 900 2 800

20 24 1 5/8 800 1 900 2 800 700 1 700 2 400

24 24 1 7/8 1 100 2 600 3 800 1 100 2 600 3 700

Tabela G.5 - Classe de Pressão #600 para Junta RTJ

Tipo junt a RTJ

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

Flange

Qtd.

estojos

NPS do

Estojo

Torque

(30%)

Torque

(70%)

Torque

Final

Torque

(30%)

Torque

(70%)

Torque

Final

6

00

1/2 4 1/2 25 55 75 15 35 50

3/4 4 5/8 40 90 130 25 65 90

1 4 5/8 50 110 150 30 70 100

1 1/2 4 3/4 70 170 240 50 120 170

2 8 5/8 50 130 180 40 100 140

3 8 3/4 100 220 320 80 190 270

4 8 7/8 150 350 500 130 310 450

6 12 1 250 550 800 180 430 610

8 12 1 1/8 350 750 1100 300 650 900

10 16 1 1/4 500 1100 1600 350 800 1150

12 20 1 1/4 450 1050 1500 350 800 1150

14 20 1 3/8 500 1200 1750 400 900 1250

16 20 1 1/2 600 1500 2200 500 1150 1700

18 20 1 5/8 800 1800 2600 800 1800 2600

20 24 1 5/8 800 1900 2700 700 1700 2400

24 24 1 7/8 1400 3200 4600 1100 2600 3700](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-117-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

118

Tabela G.6 - Classe de Pressão #900 para Junt a Espir alada

Torque [N.m] c onsi derando µ=0 ,12

(estojos n ovos e lubrificados com di ssulfeto de molibidenio)

Estojos em A193 B7, A193 B16

Tipo junt a Espiralada

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

Flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

final

Torque

(30 %)

Torque

(70 %)

Torque

final

9

0

0

2 8 7/8 90 200 290 90 200 290

3 8 7/8 120 280 410 120 270 380

4 8 1 1/8 200 500 700 200 460 660

6 12 1 1/8 250 600 850 250 600 850

8 12 1 3/8 400 900 1250 400 900 1 250

10 16 1 3/8 350 800 1150 350 800 1 150

12 20 1 3/8 400 950 1400 400 950 1 400

14 20 1 1/2 500 1 150 1650 500 1 150 1 650

16 20 1 5/8 600 1 400 2 000 600 1 400 2 000

18 20 1 7/8 1 000 2 400 3 400 1 000 2 400 3 400

20 20 2 1 100 2 500 3 500 1 100 2 500 3 500

24 20 2 1/2 1 900 4 500 6 500 1 900 4 500 6 500

Tabela G.7 - Classe de Pressão #900 para Junta RTJ

Tipo junt a RTJ

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

Flange

Qtd.

estojos

NPS do

Estojo

Torque

(30 %)

Torque

(70 %)

Torque

Final

Torque

(30 %)

Torque

(70 %)

Torque

Final

9

0

0

2 8 7/8 130 300 430 90 210 300

3 8 7/8 150 350 500 120 270 380

4 8 1 1/8 300 650 950 200 460 660

6 12 1 1/8 350 750 1 100 250 600 850

8 12 1 3/8 550 1 300 1 900 450 1 050 1 500

10 16 1 3/8 500 1 200 1 700 450 1 050 1 500

12 20 1 3/8 500 1 100 1 600 450 1 050 1 500

14 20 1 1/2 800 1 900 2 700 600 1 400 2 000

16 20 1 5/8 1000 2 300 3 300 800 1 900 2 800

18 20 1 7/8 1500 3 600 5 100 1 300 3 000 4 300

20 20 2 1800 4 100 5 900 1 600 3 700 5 200

24 20 2 1/2 3 400 8 000 11 500 2 900 6 800 9 700](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-118-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

119

Tabela G.8 - Classe de Press ão #1 500

Torque [N.m] c onsi derando µ=0 ,12

(estojos n ovos e lubrificados com di ssulfeto de molibidenio)

Estojos em A193 B7, A193 B16

Tipo junt a RTJ

Material do flange AC e AL Inox

C

la

s

s

e

NPS do

Flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

Final

Torque

(30 %)

Torque

(70 %)

Torque

final

1

5

0

0

1/2 4 3/4 70 150 220 50 110 150

3/4 4 3/4 80 190 260 60 130 180

1 4 7/8 110 250 360 80 180 250

1 1/2 4 1 170 390 560 120 270 390

2 8 7/8 140 320 460 90 210 300

3 8 1 1/8 300 700 1 000 200 460 660

4 8 1 1/4 500 1 100 1 600 350 800 1150

6 12 1 3/8 500 1 150 1 700 500 1 150 1600

8 12 1 5/8 900 2 200 3 200 800 1 900 2 800

10 12 1 7/8 1 300 3 000 4 300 1 300 3 000 4 300

12 16 2 1 700 3 900 5 600 1 600 3 700 5 200

14 16 2 1/4 2 400 5 500 7 900 2 100 4 900 7 000

16 16 2 1/2 3 300 7 700 11 000 2 900 6 800 9 700

18 16 2 3/4 4 100 9 500 13 600 3 900 9 100 13 000

20 16 3 5 400 12 600 18 000 5 100 11 900 16 900

24 16 3 1/2 8 200 19 100 27 200 7 500 17 500 25 000](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-119-320.jpg)

![-PÚBLICO-

N-115 REV. H 07 / 2016

120

Tabela G.9 - Classe de Press ão #2 500

Torque [N.m] cons iderando µ=0,1 2

(estojos n ovos e lubrificados com di ssulfeto de molibidenio)

Estojos em A193 B7, A193 B16

Tipo junt a RTJ

Material do flange AC e AL Inox

Cl

a

s

s

e

NPS do

flange

Qtd.

estojos

NPS do

estojo

Torque

(30 %)

Torque

(70 %)

Torque

final

Torque

(30 %)

Torque

(70 %)

Torque

final

2

5

0

0

1/2 4 3/4 100 220 320 90 220 310

3/4 4 3/4 100 220 320 100 220 320

1 4 7/8 150 350 500 150 350 500

1 1/2 4 1 1/8 350 750 1100 350 750 1100

2 8 1 200 500 750 160 370 520

3 8 1 1/4 450 1 000 1 450 350 850 1 250

4 8 1 1/2 800 1 800 2 600 600 1 400 2 000

6 8 2 1 700 4 000 5 800 1 600 3 700 5 200

8 12 2 1 600 3 800 5 500 1 600 3 700 5 200

10 12 2 1/2 3 200 7 500 10 700 3 100 7 300 10 400

12 12 2 3/4 4 600 10 700 15 400 4 600 10 700 15 200

Tabela G.10 - Estojo s em A ço Inox A STM A193 B8 CL2

Torque [N.m] c onsi derando µ=0 ,12

(estojos no vos e lubrificados com dis sulfeto de molibidenio)

Flanges em inox de tensão escoamento > 25 ksi - Estojos em A193 B8 CL2

Junt a Espiralada RTJ

NPS CL150 CL300 CL600 CL900 CL1500 CL600 CL900 CL1500 CL2500

1/2 30 35 40

usar

CL1500

110 50

usar

CL1500

150 300

3/4 30 60 70 120 90 180 300

1 35 75 80 190 100 250 380

1 1/2 65 130 150 340 170 390 680

2 130 95 140 290 290 140 300 300 520

3 170 190 270 380 570 270 380 660 1 000

4 110 250 380 660 900 380 660 1 000 1 350

6 290 250 610 680 1000 610 680 1 000

8 300 380 680 1 000 680 1 000

10 360 570 1 000 1 000 1 000 1 000

12 380 680 1 000 1 000 1 000 1 000

14 570 580 1 000 1 350 1 000 1 350

16 480 950 1 350 1 350

18 680 1 000

Evitar uso de estojos

de NPS > 1 1/2

Evitar uso de estojos

de NPS > 1 1/220 660 1 000

24 950 1 350

NOTA Usar passes de30 %, 70 % e 100 %.](https://image.slidesharecdn.com/n-115h-200102125402/85/N-115-REVISAO-H-120-320.jpg)