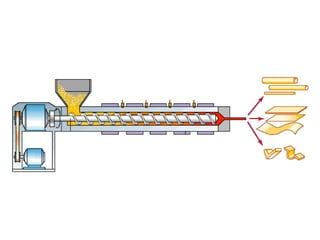

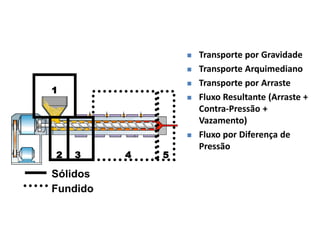

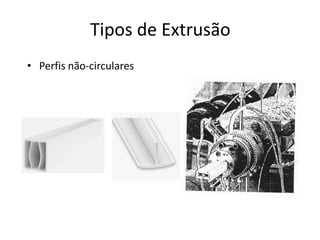

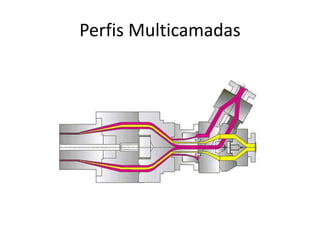

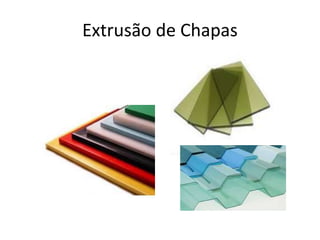

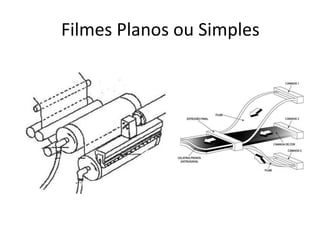

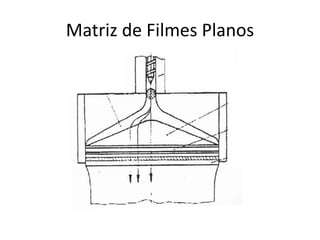

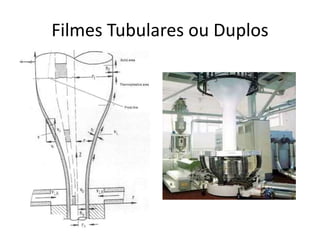

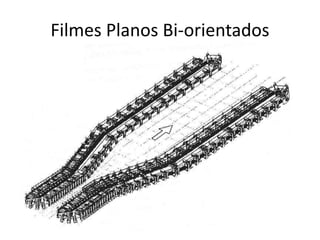

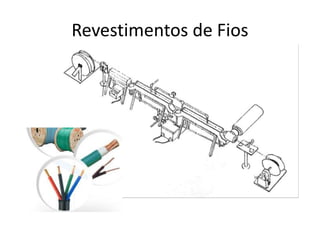

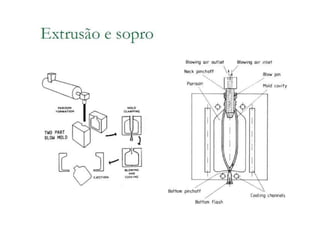

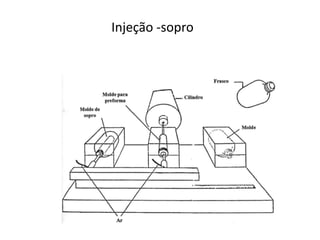

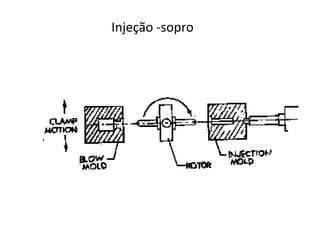

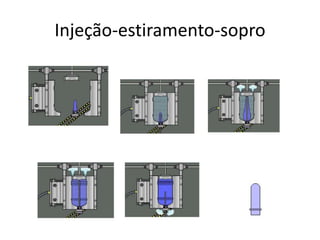

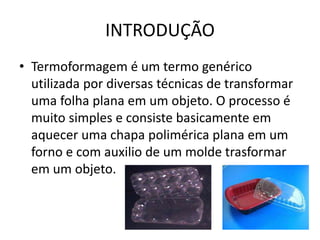

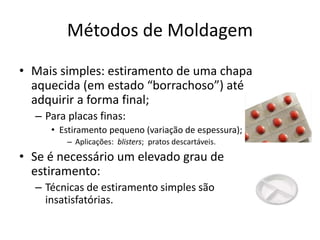

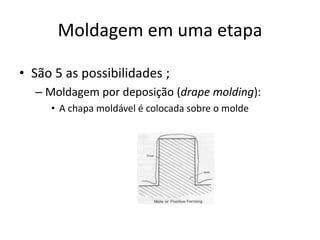

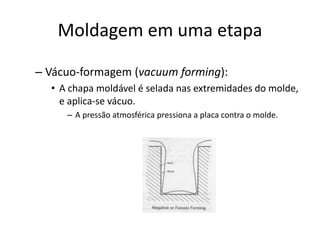

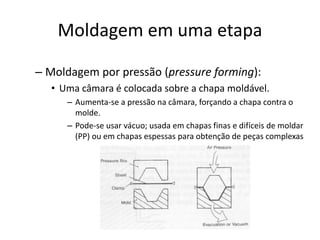

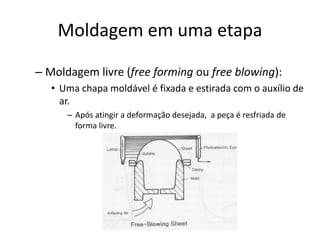

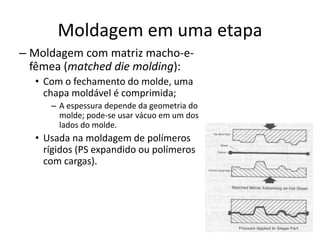

O documento descreve processos de moldagem de plásticos, incluindo extrusão, termoformagem e moldagem por sopro. Detalha os tipos de extrusão para produzir perfis rígidos, tubos e filmes. Explica os métodos de termoformagem como vácuo-formagem e moldagem por pressão para transformar chapas plásticas em objetos.