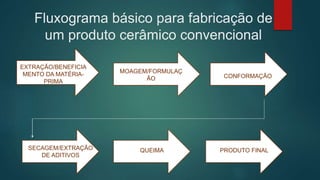

Os materiais cerâmicos são inorgânicos, não metálicos e formados pela ação do calor. São bons isolantes térmicos e elétricos e têm alta resistência mecânica e temperatura de fusão. As argilas são matérias-primas comuns em cerâmicas, sendo finamente divididas e adquirindo plasticidade na presença de água. A formulação envolve a mistura proporcional de argilas e outros componentes para obter propriedades desejadas.