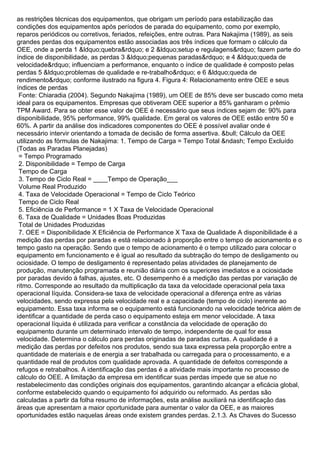

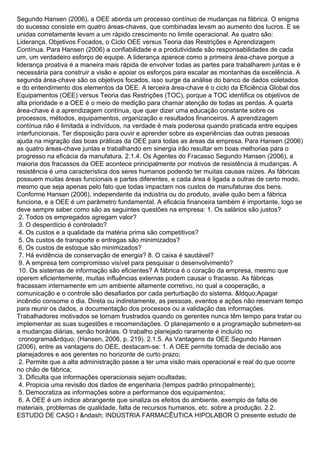

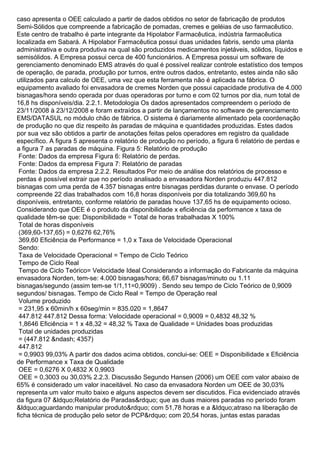

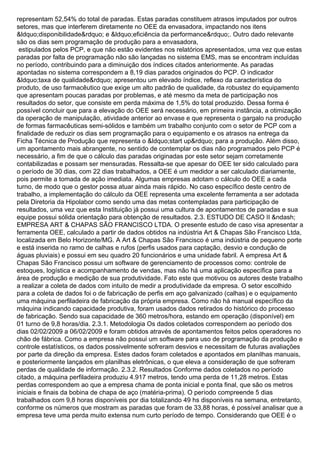

O documento discute a ferramenta OEE (Eficiência Global dos Equipamentos) e sua aplicação em dois estudos de caso. Analisa como a ferramenta OEE pode medir a produtividade de empresas e identificar áreas para melhoria, como equipamentos menos eficientes.