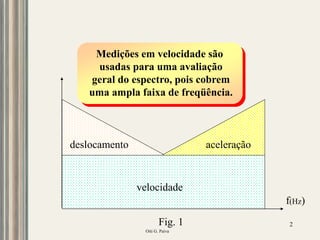

O documento discute as diferentes unidades de medição de vibração em máquinas, como deslocamento, velocidade e aceleração. Explica que medições em deslocamento são melhores para eventos de baixa frequência, enquanto medições em aceleração são melhores para eventos de alta frequência. Medições em velocidade cobrem uma faixa mais ampla do espectro e servem para avaliar o comportamento geral da máquina.