Este documento fornece uma visão geral de soluções evaporativas da Spraying Systems, incluindo:

1) Uma introdução à empresa e sua experiência em equipamentos evaporativos

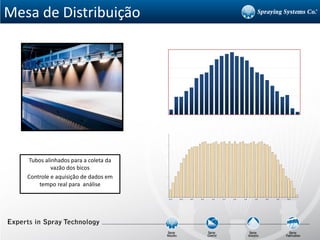

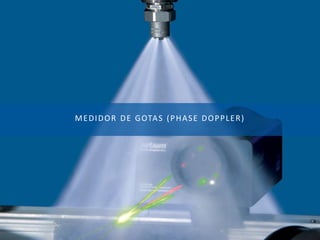

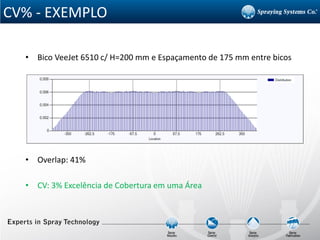

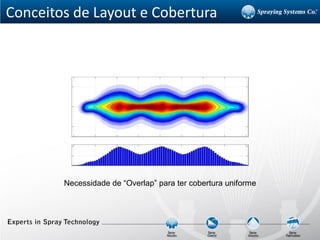

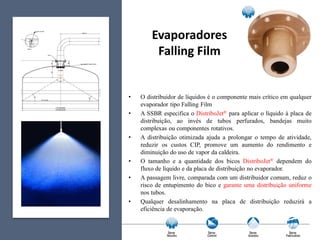

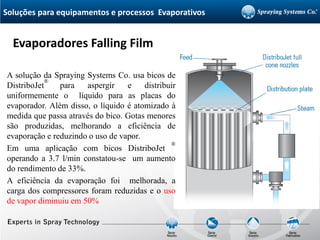

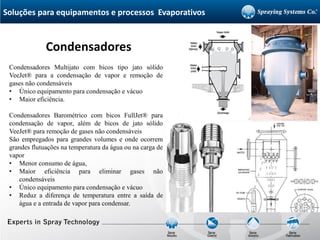

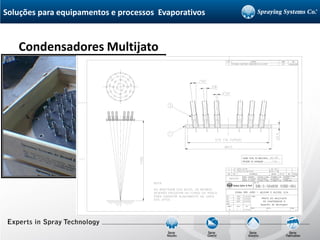

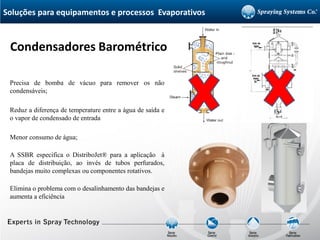

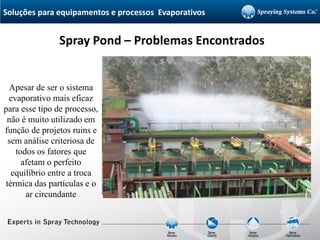

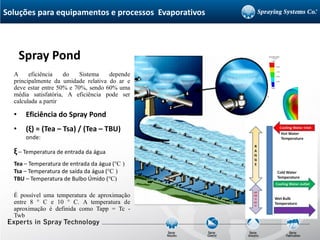

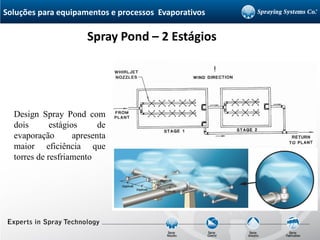

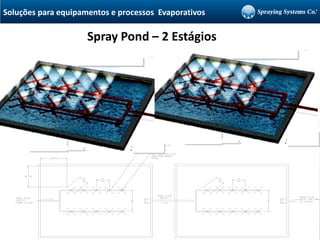

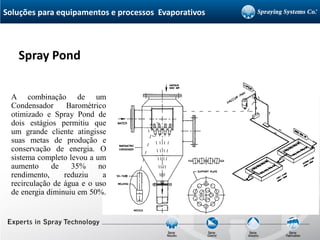

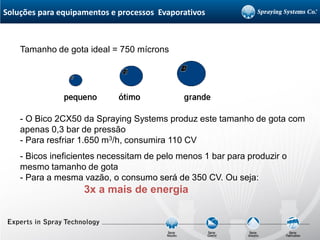

2) Detalhes sobre equipamentos como evaporadores, condensadores e sistemas de resfriamento

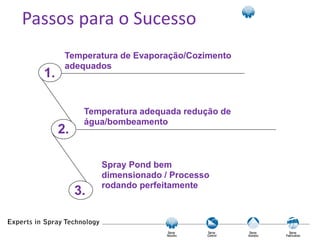

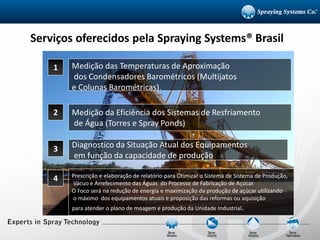

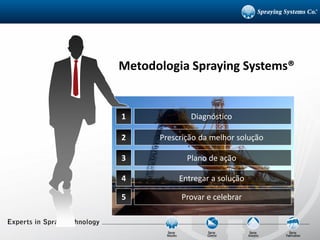

3) Uma metodologia de cinco passos para diagnosticar e prescrever soluções otimizadas