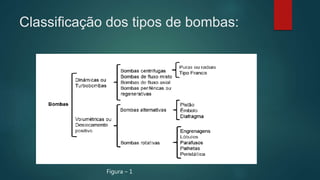

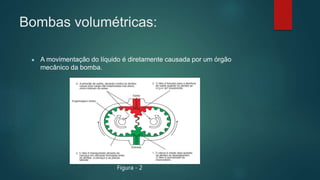

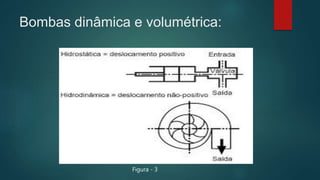

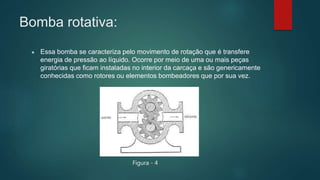

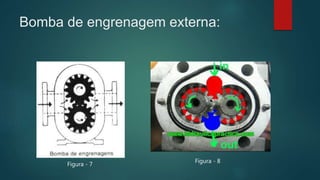

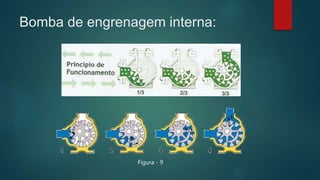

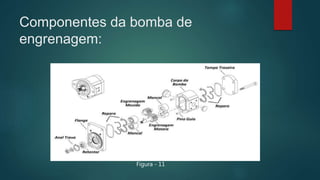

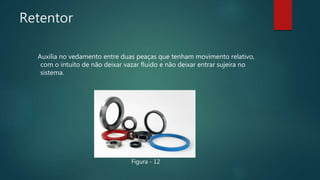

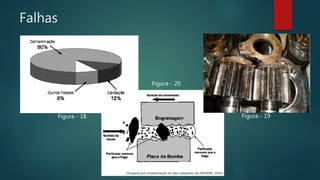

O documento descreve os componentes e tipos de bombas de engrenagem, incluindo suas vantagens, desvantagens, aplicações e manutenção. Detalha bombas volumétricas, dinâmicas e rotativas, com foco em bombas de engrenagem externa e interna. Discorre sobre componentes como retentores, gaxetas, selos mecânicos e mancais, além de causas de falhas e a importância da manutenção preventiva.