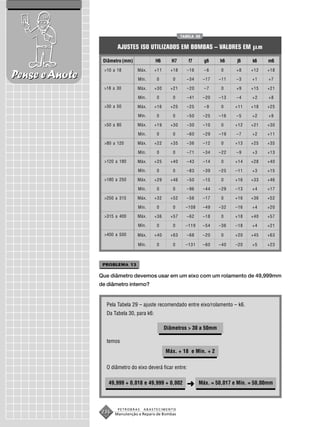

O documento apresenta um programa de atualização para mecânicos de equipamentos de processo. Inclui tópicos como unidades e conversões, propriedades de líquidos, tabelas, tipos de bombas, princípios de funcionamento, componentes, cavitação, curvas características, seleção e análise de problemas. Fornece informações técnicas detalhadas sobre bombas e seus sistemas.

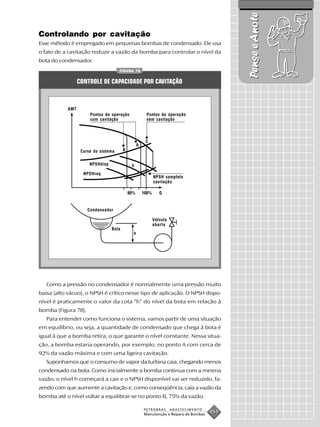

![FIGURA 60

CURVA DE AMT X VAZÃO DE UMA BOMBA CAVITANDO

Pense e

Anote

AMT

Curva Rend x Vazão

cavitando na vazão Q2

Curva Rend x Vazão

sem cavitação

Curva do sistema

Queda de 1

AMT p/

vazão Q2

2 Curva AMT x Vazão

sem cavitação

Curva Rend x Vazão

cavitando na vazão Q2

Vazão

Q2 Q1

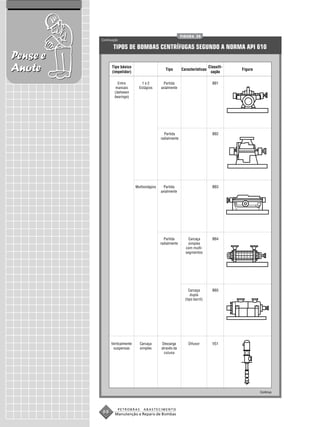

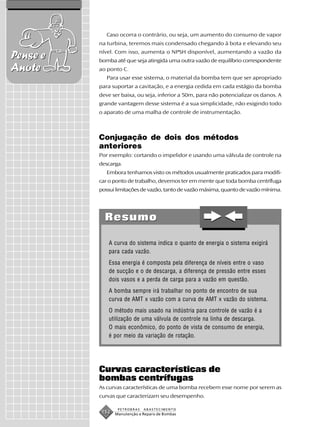

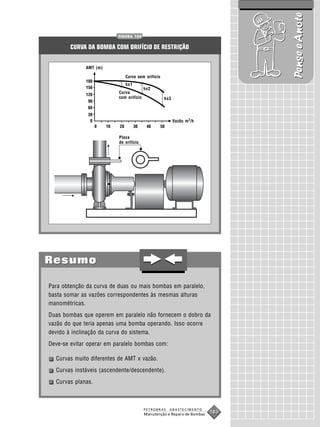

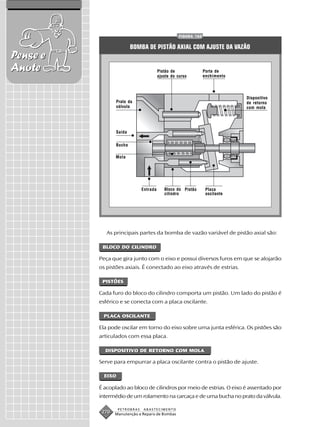

Inicialmente, a bancada de teste é ajustada para a vazão na qual que-

remos calcular o NPSH (suponhamos 200m3/h) e com uma pressão de suc-

ção que resulte num NPSH disponível alto (pt 1 = 9m), bem superior ao

NPSH requerido esperado (em torno de 6m), ou seja, a bomba estará ope-

rando sem cavitar.

Determina-se a AMT fornecida pela bomba para esta vazão (50m).

Inicia-se então a redução do NPSH disponível (8m, 7m, 6m, 5,5m

etc.). A cada redução, a vazão vai sendo ajustada para permanecer cons-

tante (200m3/h) e torna-se a medir a AMT (em torno de 50m). Os valo-

res de AMT versus NPSH disponível podem ir sendo plotados em um

gráfico. Com a redução gradativa do NPSH disponível, teremos um va-

lor (NPSH disp=5,5m) em que a cavitação da bomba faz com que ela

tenha uma perda acentuada da AMT (46m). Calculamos então a média

das AMTs dos pontos medidos antes de a bomba iniciar a queda da AMT

(no caso, os valores com NPSH disp > 6m – AMTmédia = 50m). Traça-

mos no gráfico uma linha com a queda de 3% desse valor médio da

AMT [(3/100) x 50 =1,5m].

Determinamos o NPSH disponível (5,6m) como o correspondente ao

ponto de encontro dessa linha com a curva traçada. O valor do NPSH dis-

ponível assim obtido é o NPSH requerido pela bomba testada na vazão de

200m3/h. Repetindo o teste para outras vazões, podemos traçar a curva

de NPSH requerido versus vazão da bomba.

PETROBRAS ABASTECIMENTO

128 Manutenção e Reparo de Bombas](https://image.slidesharecdn.com/apostila-petrobras-bombas-110419075822-phpapp01/85/Apostila-petrobras-bombas-125-320.jpg)

![Pense e Anote

Defeito na pista interna

n BD

f (Hz) = fR (1 + cos )

2 PD

Defeito na esfera

[( )]

2

n BD

f (Hz) = fR 1– cos )

2 PD

Se o rolamento não for de contato angular, o ângulo é zero.

Quando os danos dos rolamentos já estão acentuados, a vibração ocorre

também na freqüência de rotação.

Folgas internas altas

Quando os anéis de desgaste ou as buchas ficam com folgas altas, essas

partes deixam de funcionar como mancais auxiliares, aumentando em

muito a vibração. As bombas com dois estágios em balanço são bastante

suscetíveis a esse tipo de vibração, mesmo quando o aumento das folgas

é pequeno.

Impelidor com canal obstruído

Se o impelidor tiver um dos canais obstruídos, seja por uma falha de fundi-

ção, seja pela entrada de algum corpo estranho que fique preso na sua en-

trada, ao girar, esse canal ficará parcial ou totalmente vazio de líquido, de-

pendendo do grau de obstrução. Isso resultará em uma distribuição de massa

irregular no impelidor (desbalanceamento dinâmico), causando vibrações

elevadas na freqüência de 1N. Em impelidores pequenos, a visualização dessa

obstrução pode ser difícil. Caso tenha dúvidas, passe um arame por dentro

de cada canal, ou examine-os com o auxílio de uma lanterna. Neste caso, a

verificação do balanceamento na balanceadora não resolverá o problema,

uma vez que só irá aparecer quando estiver com líquido.

Bombas que estão exigindo potência

acima da esperada

As causas mais freqüentes de bombas com potência acima da esperada

estão listadas a seguir:

PETROBRAS ABASTECIMENTO

Manutenção e Reparo de Bombas

231](https://image.slidesharecdn.com/apostila-petrobras-bombas-110419075822-phpapp01/85/Apostila-petrobras-bombas-228-320.jpg)

![Referências bibliográficas

0

AMERICAN PETROLEUM INSTITUTE. API 610: centrifugal pumps for petro-

leum, petrochemical and natural gas industries. 9.ed. Washington: 2003.

MATTOS, E. E.; FALCO R. Bombas industriais. 2.ed. Rio de Janeiro: Inter-

ciência, 1998.

NELSON, W. E. Understanding pump cavitation. Chemical Processing. fev.

de 1997.

NSK. NSK Rolamentos - Motion Control NSK. São Paulo: 2002.

SKF. Catálogo 4000P Reg. 47-6100-1990-09. Torino: 1990.

SULZER BROTHERS LTD. Centrifugal pumps handbook. Winterthur: 1989.

WORTHINGTON. PSI pump selection for industry. Nova York: [19 —]](https://image.slidesharecdn.com/apostila-petrobras-bombas-110419075822-phpapp01/85/Apostila-petrobras-bombas-271-320.jpg)