Introdução à Soldagem

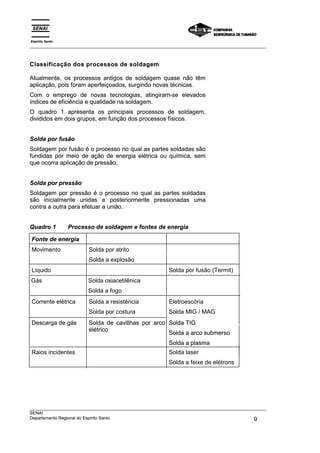

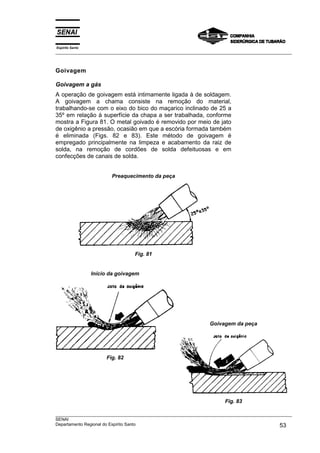

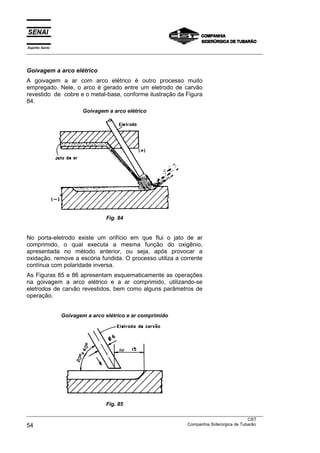

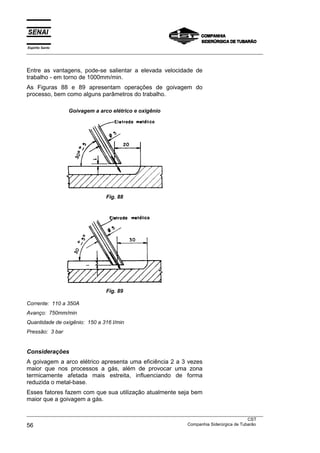

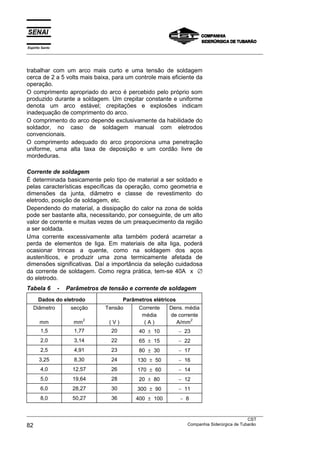

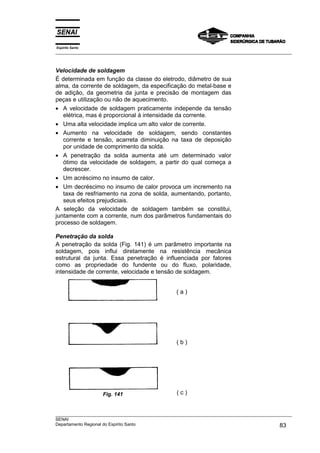

O documento apresenta informações sobre processos de soldagem e corte, incluindo:

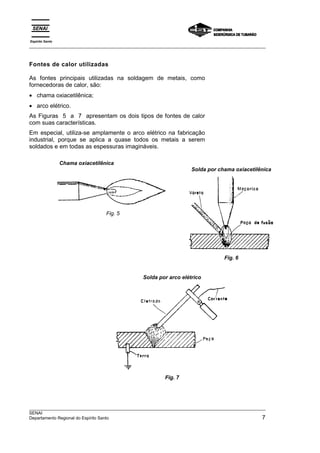

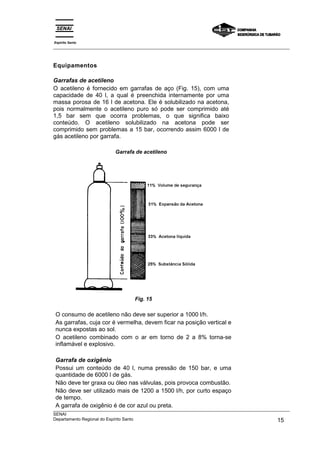

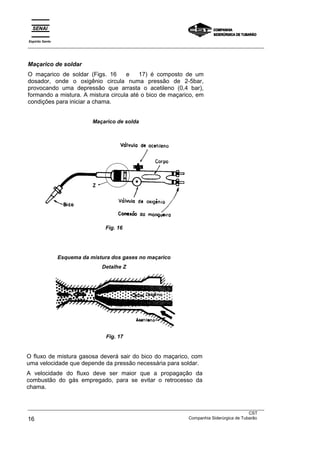

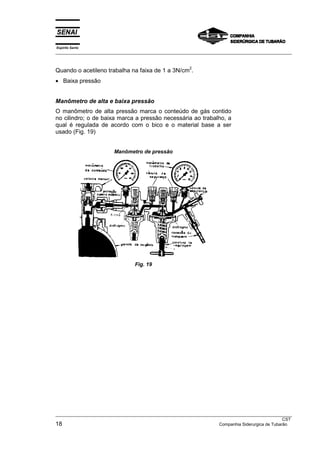

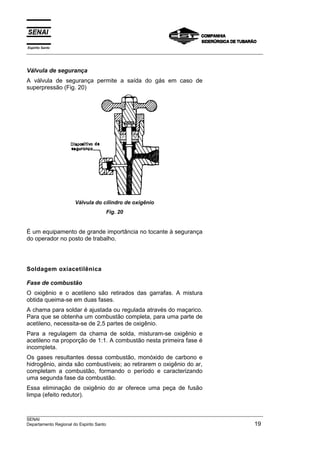

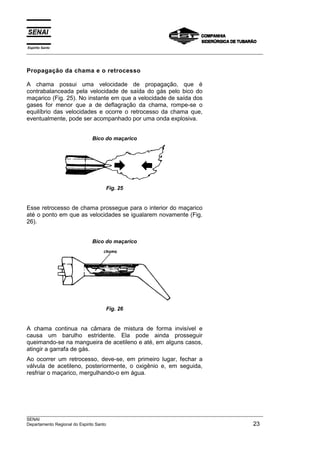

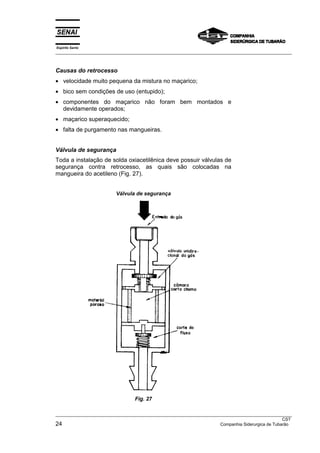

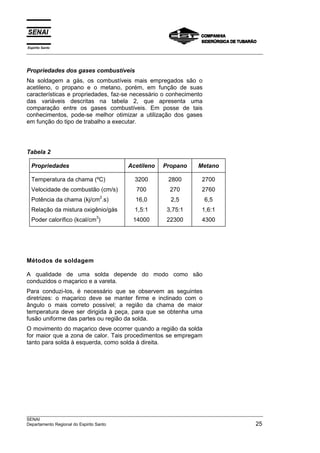

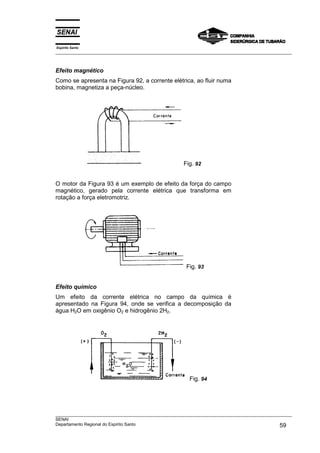

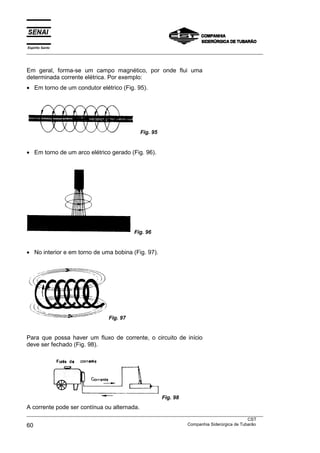

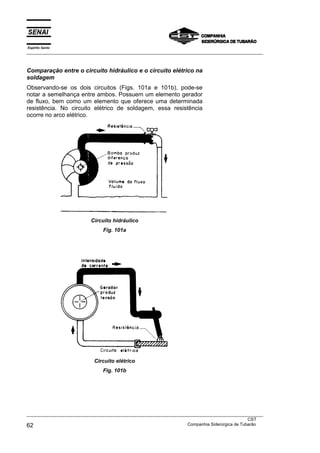

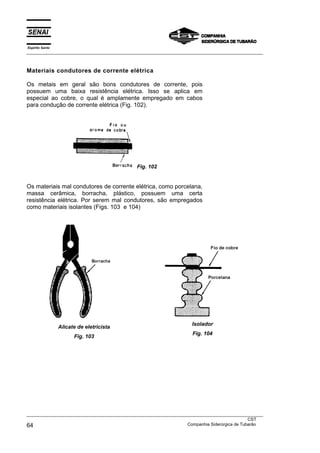

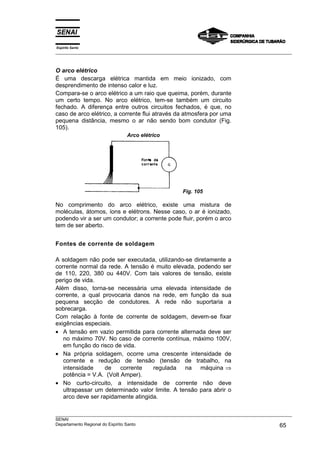

1) Uma introdução sobre soldagem, definindo o processo e apresentando fontes de calor utilizadas como o arco elétrico e a chama oxiacetilênica.

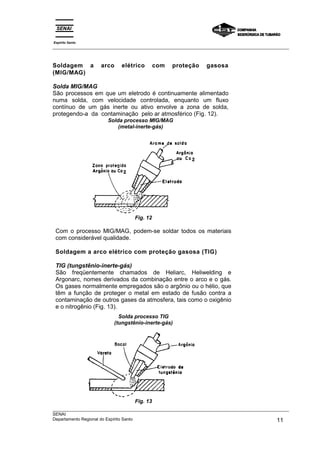

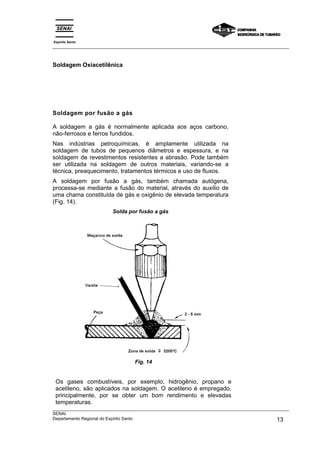

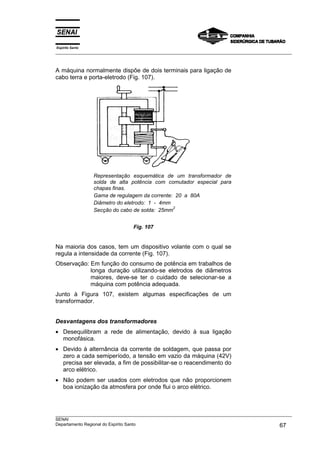

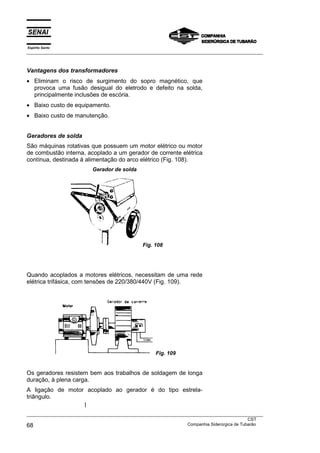

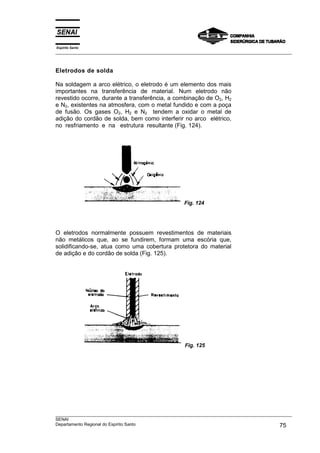

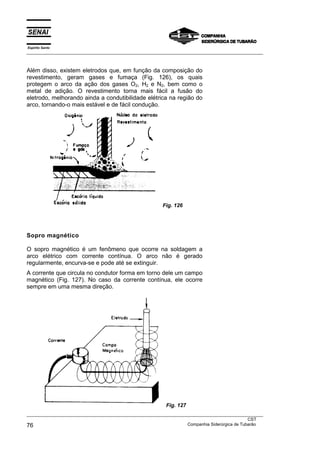

2) Detalhes sobre os principais processos de soldagem como a soldagem oxiacetilênica, solda a arco elétrico, solda MIG/MAG e solda TIG.

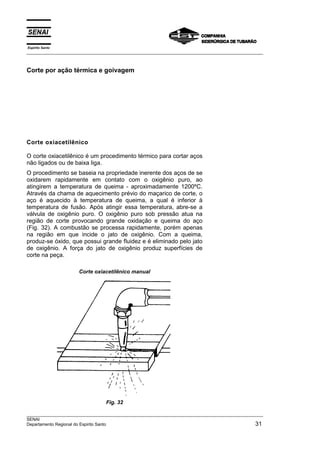

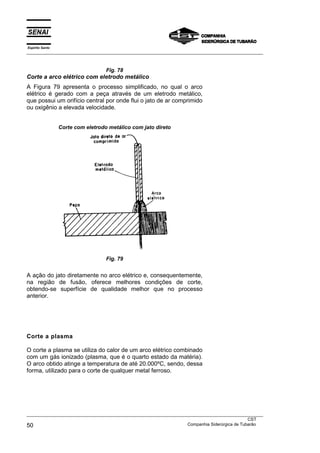

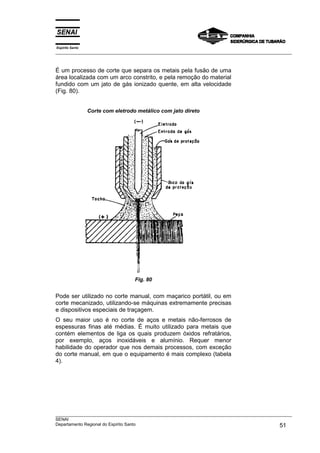

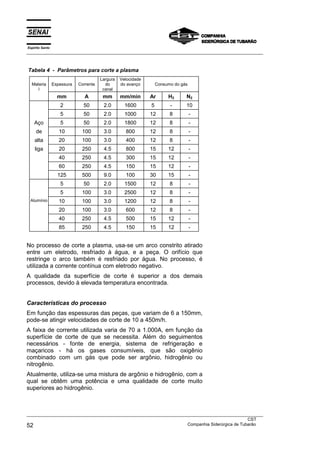

3) Uma seção sobre corte por ação térmica e