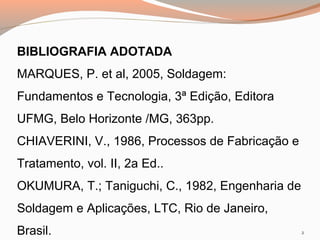

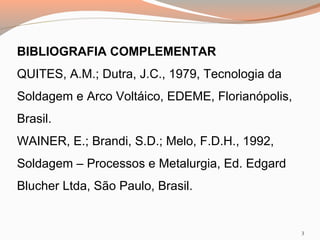

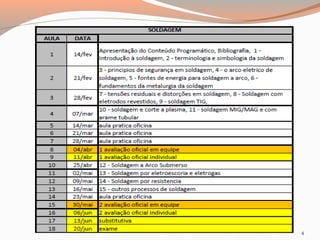

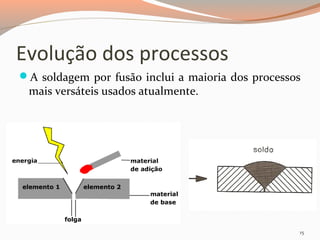

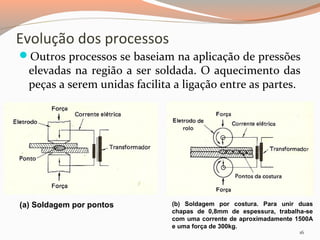

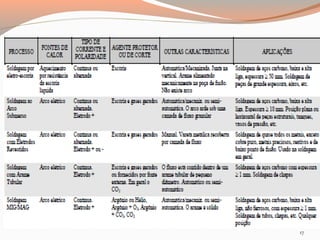

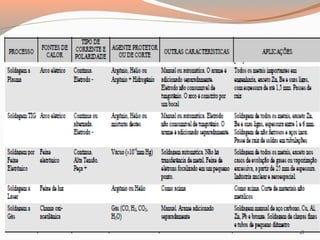

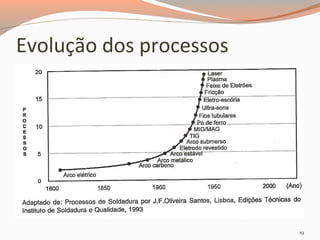

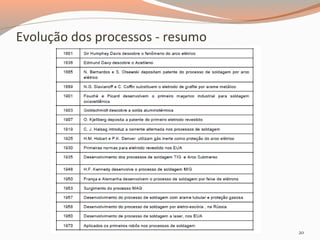

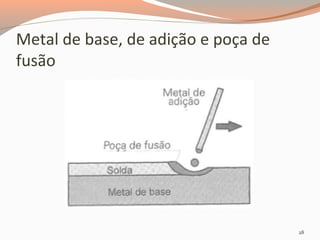

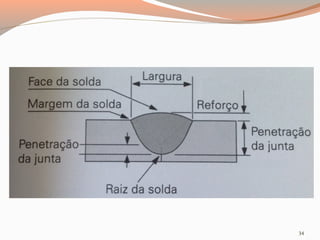

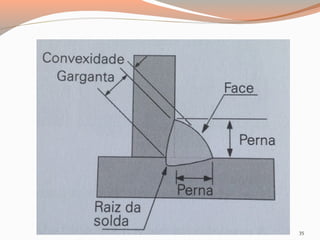

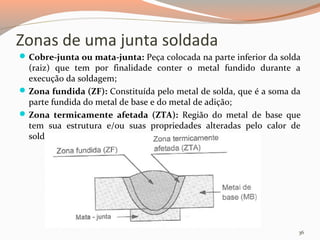

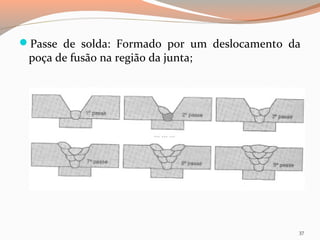

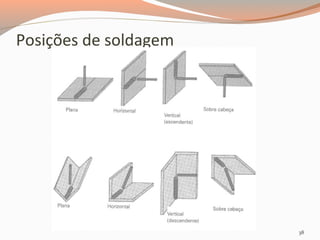

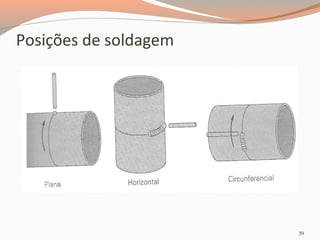

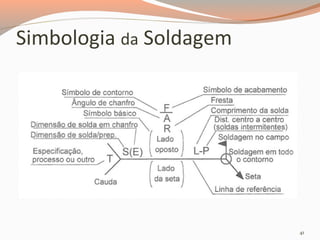

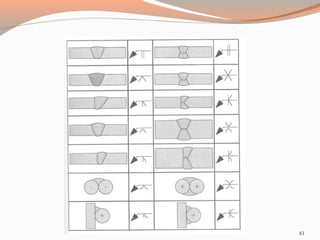

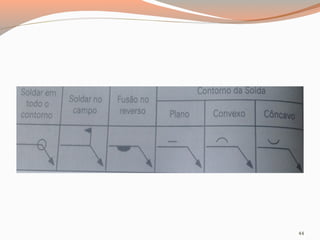

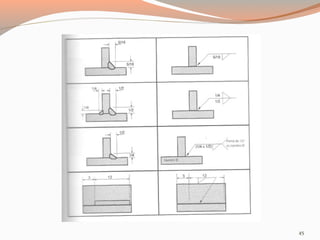

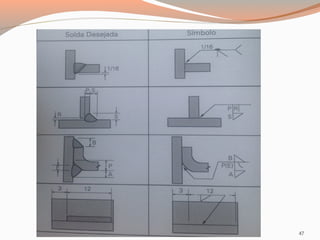

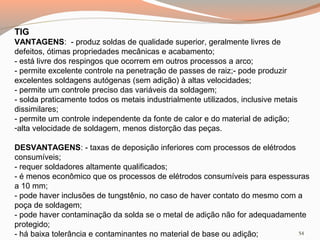

O documento discute os fundamentos e tecnologias da soldagem. Aborda terminologia e simbologia da soldagem, princípios de segurança, normas e qualificação, elementos da metalurgia da soldagem e diferentes processos de soldagem como convencionais, de alta intensidade e a plasma. Apresenta também bibliografias relacionadas ao tema.