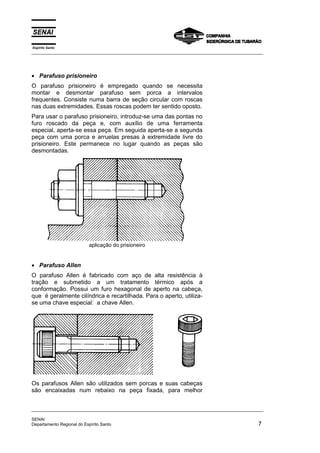

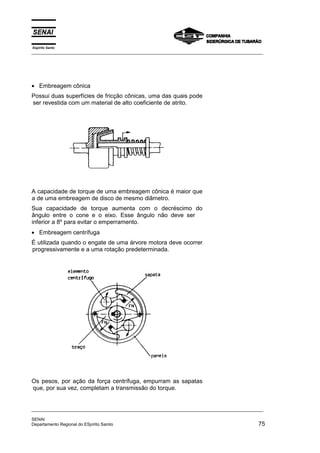

O documento discute os principais elementos de máquinas como parafusos, porcas, arruelas, engrenagens, polias, correias, correntes, mancais, acoplamentos e sistemas de vedação. Inclui definições, tipos, materiais e aplicações destes itens, fornecendo informações técnicas essenciais para entendimento de mecânica.