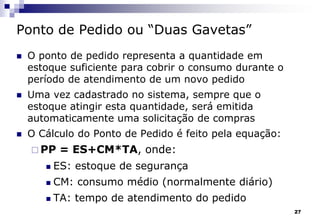

O documento resume quatro métodos de reposição de estoques: o Método do Ponto de Pedido, Método de Reposição Periódica, MRP e Just-in-time/Kanban. O documento também fornece detalhes sobre como cada método funciona e quais dados de entrada são necessários.