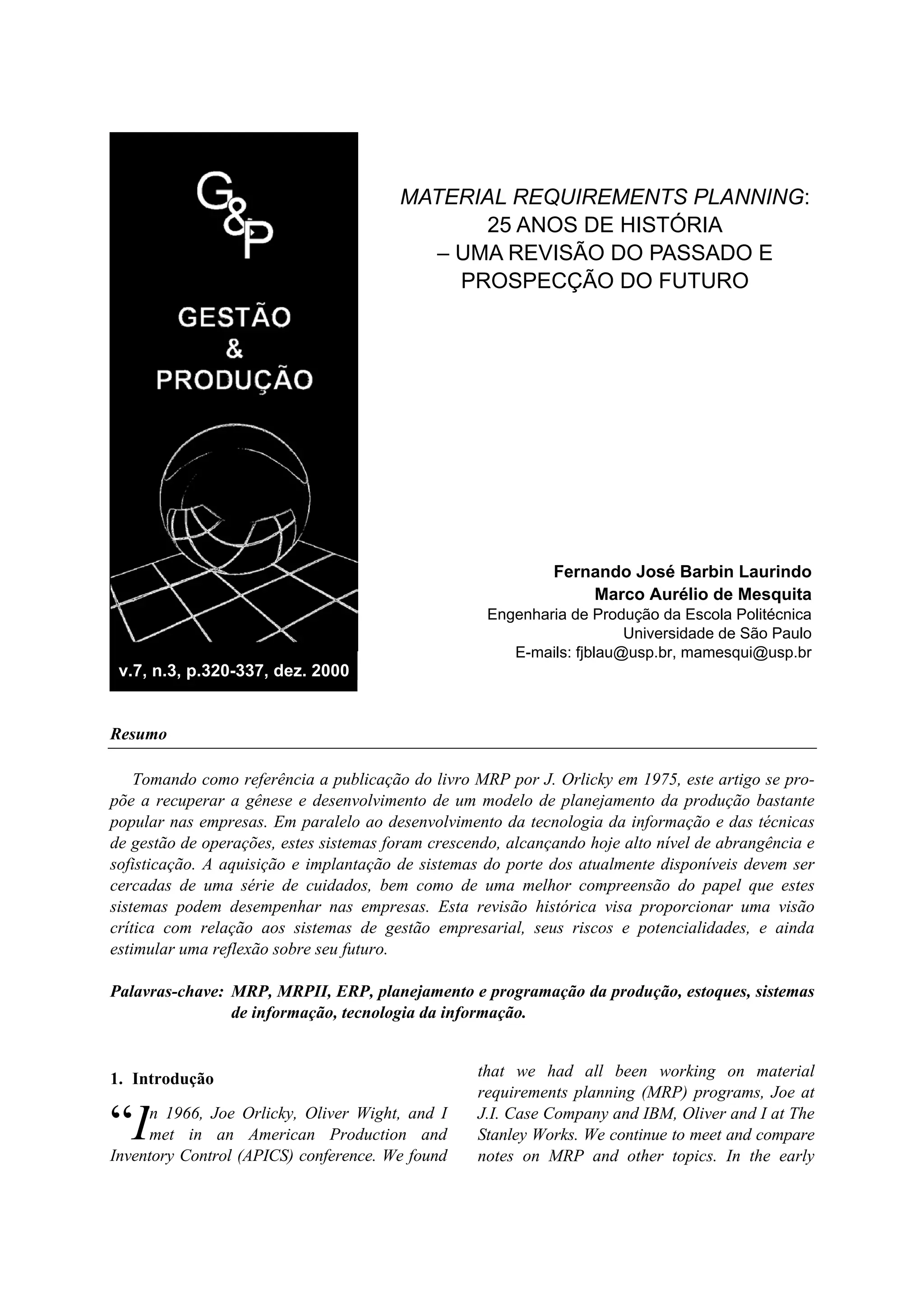

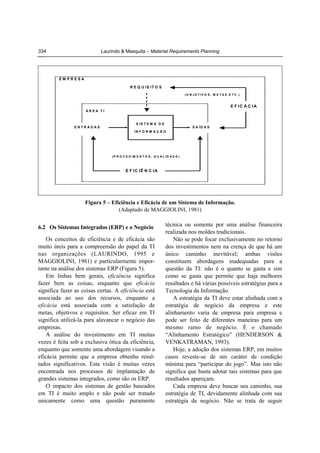

O documento descreve a história do Material Requirements Planning (MRP) ao longo de 25 anos, desde sua criação por Joe Orlicky em 1975 até os sistemas atuais de Enterprise Resource Planning (ERP). O MRP evoluiu para o MRPII para incluir mais recursos além de materiais e depois para ERP para integrar diferentes áreas da empresa. Os sistemas ERP são agora onipresentes e sua importância estratégica e futuro são discutidos.