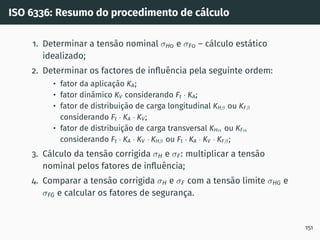

1. O documento apresenta os conceitos fundamentais de engrenagens, incluindo a classificação, perfis de dentado e conceitos como círculo primitivo, passo e módulo.

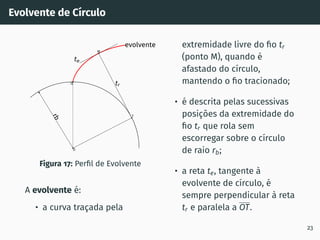

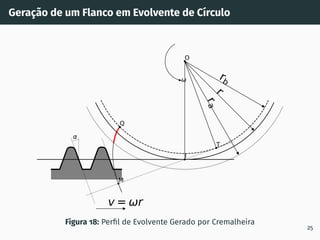

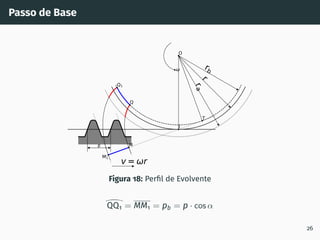

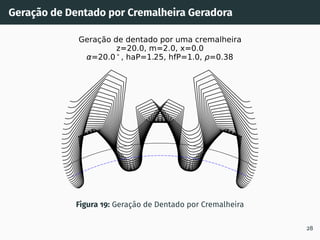

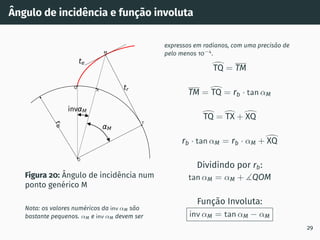

2. São descritos os processos de geração de dentado por cremalheira, incluindo a evolvente de círculo e o ângulo de incidência.

3. São apresentadas normas e referências técnicas relevantes para o projeto e análise de engrenagens.

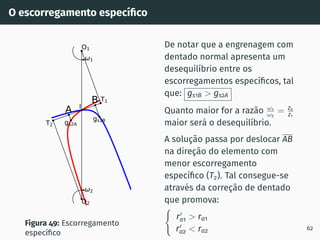

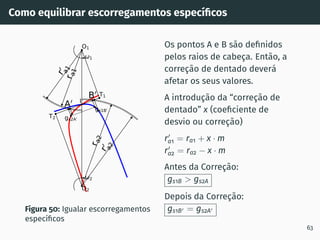

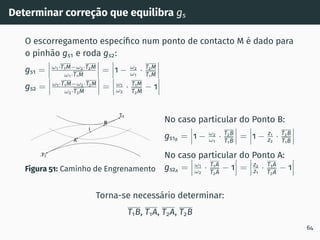

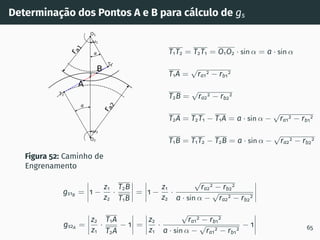

![Classificação das Engrenagens

(a) Paralelos (b) Esquerda (c) Esquerda

(d) Concorrentes (e) Esquerda

Figura 2: Classificação quanto à Posição dos Eixos [1].

9](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-11-320.jpg)

![Classificação das Engrenagens

(a) Recto (b) Helicoidal

Figura 3: Classificação quanto ao Tipo de Dentado [1].

10](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-12-320.jpg)

![Classificação das Engrenagens

(a) Interior (b) Exterior

Figura 4: Classificação quanto à Posição do Centro Instantâneo de Rotação

[1].

11](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-13-320.jpg)

![Perfis de Dentado

Perfil em arco circular

• Caixas de velocidades de

muito baixa rotação

Figura 6: Engrenagem com perfil em

arco circular (Wildhaber-Novikov) [2]

Perfil S

• Apresentam algumas

vantagens em engrenagens

poliméricas

Figura 7: Engrenagem com perfil S [3] 13](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-15-320.jpg)

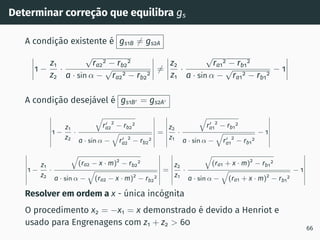

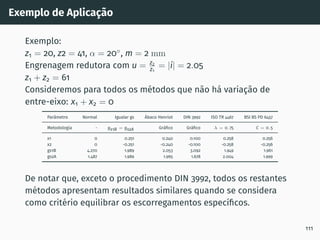

![Correção de dentado - método gráfico z1 + z2 ≥ 60

Figura 53: Solução gráfica do algoritmo

gs1B′ = gs2A′ [4, 5].

1. Escolher z1 nas

abcissas;

2. Interceptar z1 com a

razão de transmissão

u = z2

z1

(à direita de

ABA’);

3. Escolher x1 nas

ordenadas;

4. x2 = −x1

x1 + x2 = 0

67](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-79-320.jpg)

![Correção de dentado - método gráfico z1 + z2 60

Figura 58: Solução gráfica do algoritmo

gs1B′ = gs2A′ [4, 5].

1. Escolher z1 nas

abcissas;

2. Interceptar z1 com

z1 + z2 = 60;

3. Escolher x1 nas

ordenadas

4. Interceptar z1 com a

razão de transmissão

u = z2

z1

(à esquerda de

ABA’);

5. Escolher x2 nas

ordenadas;

x1 + x2 ̸= 0 – existe

variação de entre-eixo 72](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-84-320.jpg)

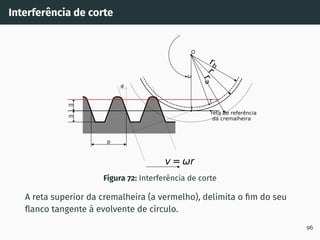

![Interferência de corte

Figura 71: Interferência de corte [5].

O corte da roda dentada acontece mesmo abaixo do raio de base.

A interferência de corte (em inglês “undercut”) surge quando o

número de dentes da roda dentada é inferior a z′

(ver adiante).

95](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-110-320.jpg)

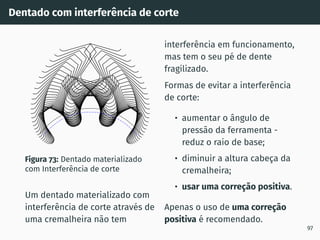

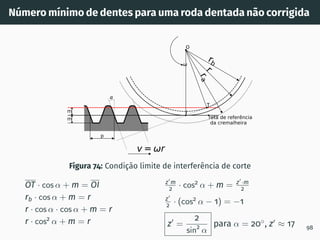

![Número mı́nimo de dentes para uma roda dentada não corrigida

Figura 75: Método gráfico para

determinar o número mı́nimo de

dentes para uma roda dentada não

corrigida em função do ângulo de

pressão da cremalheira de corte [5].

Se for admissı́vel alguma

interferência e um nı́vel de ruı́do

mais elevado, principalmente a

baixas velocidades, pode-se

usar o número mı́nimo de

dentes correspondente à curva

prática. No entanto é expectável

uma vida útil mais curta.

99](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-114-320.jpg)

![Número mı́nimo de dentes z1 em função de z2

Figura 81: Número mı́nimo de dentes do pinhão z1 em função do número de

dentes da roda z2 (ha = m e entre-eixo de corte) [5]. 104](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-119-320.jpg)

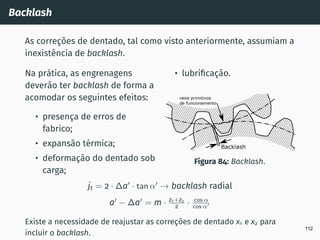

![Principais modificações de micro-geometria

Figura 86: Tip and root relief Figura 87: End relief

O alı́vio da cabeça (tip relief) e o alı́vio do pé do dente (root relief)

são modificações intencionais do perfil do dente. Uma pequena

quantidade de material é removido com a finalidade de suavizar o

inı́cio do engrenamento [5]. O end relief evita o contacto nos bordos

das rodas dentadas.

As modificações micro-geométricas do tipo relief podem ser:

lineares, arcos, progressivas... (Ver ISO 21771)

114](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-130-320.jpg)

![Principais modificações de micro-geometria

Figura 88: Profile crowning Figura 89: Lead crowning

Na prática, as engrenagens possuem desvios e erros de

fabrico/montagem.

Para reduzir tanto quanto possı́vel os efeitos destes desvios e erros,

tipicamente usam-se modificações do perfil nas direção do perfil

(profile crowning) e longitudinal (lead crowning) [5].

Existem outras modificações que permitem modificação do ângulo

de pressão e hélice (helicoidais).

115](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-131-320.jpg)

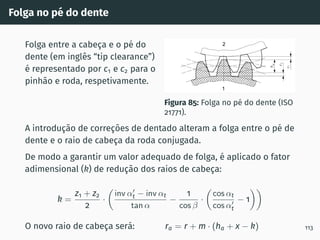

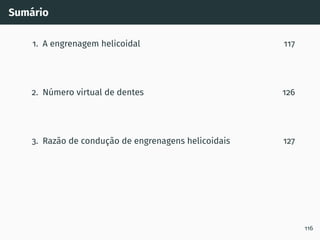

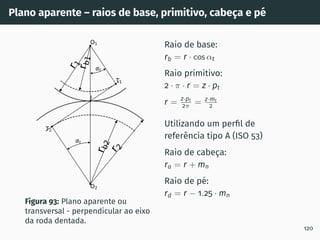

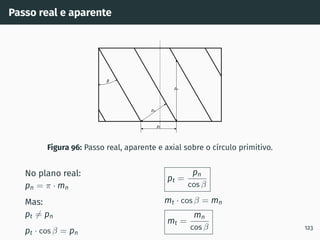

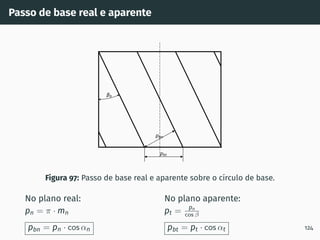

![Elementos geométricos no plano real

Figura 91: Ângulo de pressão sobre o

plano real ou normal -

perpendicular ao dentado [5].

Elementos reais:

medem-se num plano

perpendicular ao dentado e

representam-se pelo ı́ndice n

αn ângulo de pressão real

mn módulo real

pn passo real

pbn passo de base real

pn = π · mn

pbn = pn · cos αn

118](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-135-320.jpg)

![Elementos geométricos no plano aparente

Figura 92: Ângulo de pressão sobre o

plano aparente ou transversal -

perpendicular ao eixo da roda

dentada [5].

Elementos aparentes:

medem-se num plano

perpendicular aos eixos da

engrenagem e representam-se

pelo ı́ndice t

αt ângulo de pressão aparente

mt módulo aparente

pt passo aparente

pbt passo de base aparente

119](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-136-320.jpg)

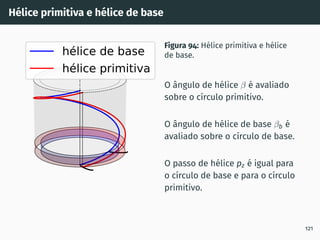

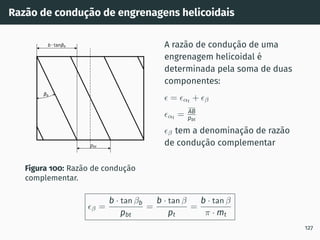

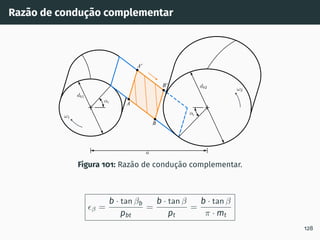

![Relação entre ângulo de pressão aparente e real

Figura 98: Corte A-A: plano aparente;

corte B-B: plano real [6].

No plano real:

lk = pn/2

tan αn

No plano aparente:

tan αt = pt/2

lk

A altura lk é comum aos dois

planos, então:

tan αt = pt/2

pn/2

tan αn

A razão entre o passo aparente

pt e o passo real pn é:

pt = pn

cos β

Então:

tan αt =

pn

cos β

pn

tan αn

tan αt =

tan αn

cos β

125](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-142-320.jpg)

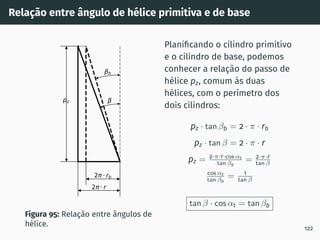

![Número virtual de dentes

Figura 99: Número virtual de dentes [6].

dn = 2·r

cos2 β = zv · mn, sendo mn = mt · cos β e 2·r

mt

= z

zv =

z

cos3 β

Para determinação das correções de dentado nos ábacos previamente

apresentados, deverá ser usado o número virtual de dentes. 126](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-143-320.jpg)

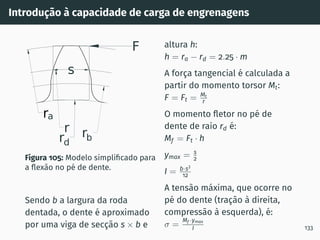

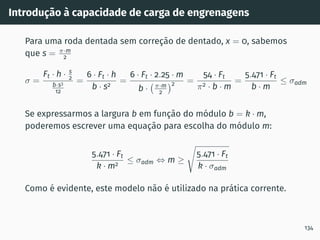

![Introdução à capacidade de carga de engrenagens

Figura 103: Forças que atuam sobre

uma engrenagem helicoidal de

hélice direita [7].

Análise de forças

Força tangencial (normalmente

conhecida):

Ft = Mt

r = P

v

Força normal:

Fn = Ft

cos αt

Força radial:

Fr = Ft · tan αt

Força axial (apenas helicoidais):

Fa = Ft · tan β

Força total:

F = Ft

cos αn·cos β

131](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-149-320.jpg)

![Introdução à capacidade de carga de engrenagens

Na prática de engenharia, é necessário conhecer qual a potência ou

binário que uma engrenagem transmite sem danificar o dentado [8].

Figura 104: Padrão de tensões numa

engrenagem de dentado reto obtido

por foto-elasticidade [8].

Através da Figura 104 podemos

verificar que as tensões

máximas observam-se na zona

de contacto e na zona do pé de

dente onde o momento fletor é

máximo.

Há então duas componentes que

limitam a capacidade de carga

de uma engrenagem:

1. flexão e fadiga no pé do

dente

2. pressão de contacto

132](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-150-320.jpg)

![A Fórmula de Lewis

Figura 106: Modelo de Lewis para a flexão no pé de dente [8].

Considerações:

• inscrever uma parábola de igual resistência à flexão no dente;

• carregamento atua na cabeça do dente;

• toda a carga é suportada por apenas um par de dentes;

• não foi considerado o efeito de concentração de tensões.

135](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-153-320.jpg)

![A Fórmula de Lewis

Figura 107: Modelo de Lewis para a

flexão no pé de dente [8].

σ =

Ft·h· t

2

b·t3

12

= 6·Ft·h

b·t2

Por triângulos similares:

t/2

x = h

t/2 ⇔ t2

h = 4 · x

Definindo y = 4·x

6·π·m e Y = 1

π·y

Para α = 20◦

, y = 0.154 − 0.912/z [9].

σ = 6·Ft

b·4·x = Ft

π·b·m·y = Ft

b·m · Y

Escrevendo a força tangencial

como função do momento torsor

Ft = Mt

r e a largura como função

do módulo b = k · m:

σ =

Mt

z·m

2

π·k·m·m·y ≤ σadm

m ≥ 3

s

2 · Mt

π · k · z · y · σadm

136](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-154-320.jpg)

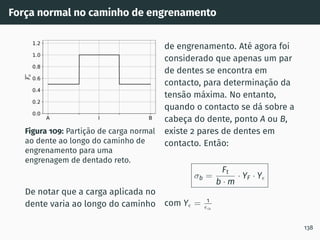

![Flexão no pé do dente

Figura 108: Definição ISO da secção

resistente sFn [6].

σb = (Ft·hFa)·(sFn/2)

b·sFn

3

12

=

(FN·cos α′

a·hFa)·(sFn/2)

b·sFn

3

12

=

6·FN·cos α′

a·hFa

b·sFn

2

σ =

Ft

b · m

·

6 ·

hFa

m

· cos α′

a

sFn

m

2

· cos α

=

Ft

b · m

· YF

137](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-155-320.jpg)

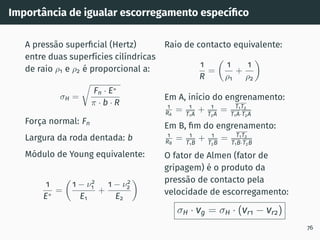

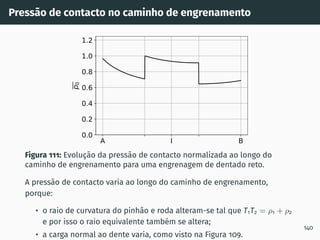

![Pressão de contacto

σH =

r

Fn · E∗

π · b · R

Figura 110: Pressão de contacto de

Hertz [5].

Força normal:

Fn

Largura da roda dentada:

b

Módulo de Young equivalente:

1

E∗ =

1−ν2

1

E1

+

1−ν2

2

E2

Raio de contacto equivalente:

1

R =

1

ρ1

+ 1

ρ2

Para efeito do dimensionamento às avarias superficiais, a abordagem ISO

6336:2 considera a pressão de contacto no ponto primitivo.

139](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-157-320.jpg)

![A norma ISO 6336

Tabela 1: ISO 6336:2019 [10]

Calculation of load capacity of spur and helical gears International Standard Technical Specification Technical Report

Part 1: Basic principles, introduction and general in-

fluence factors

X

Part 2: Calculation of surface durability (pitting) X

Part 3: Calculation of tooth bending strength X

Part 4: Calculation of tooth flank fracture load capa-

city

X

Part 5: Strength and quality of materials X

Part 6: Calculation of service life under variable load X

Part 20: Calculation of scuffing load capacity (also

applicable to bevel and hypoid gears) — Flash tem-

perature method (replaces: ISO/TR 13989-1)

X

Part 21: Calculation of scuffing load capacity (also ap-

plicable to bevel and hypoid gears) — Integral tem-

perature method (replaces: ISO/TR 13989-2)

X

Part 22: Calculation of micropitting load capacity (re-

places: ISO/TR 15144-1)

X

Part 30: Calculation examples for the application of

ISO 6336 parts 1,2,3,5

X

Part 31: Calculation examples of micropitting load

capacity (replaces: ISO/TR 15144-2)

X

144](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-163-320.jpg)

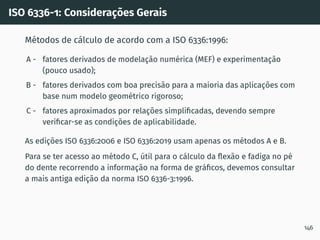

![ISO 6336-1: Considerações Gerais

A norma ISO 6336 aplica-se às seguintes situações [11, 12, 10]:

• ângulo de pressão entre 15 e 25 ◦

;

• ângulo de hélice até 30 ◦

;

• engrenagens de dentado reto ou helicoidal com razão de

condução 1 ϵα 2.5;

A norma ISO 6336 não se aplica às seguintes situações [11, 12, 10]:

• engrenagens de dentado reto ou helicoidal com razão de

condução ϵα 1;

• caso exista interferência entre a cabeça e o pé do dente;

• dentado pontiagudo;

• engrenagens sem “backlash”.

Estas normas são também desaconselhadas para aplicação em

engrenagens não metálicas. Para engrenagens poliméricas, existem

guias de cálculo especı́ficos: VDI 2545 (1981) e VDI 2736 (2016).

145](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-164-320.jpg)

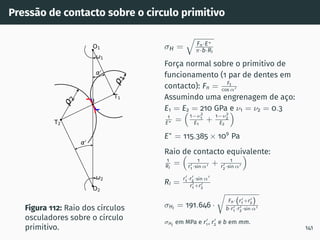

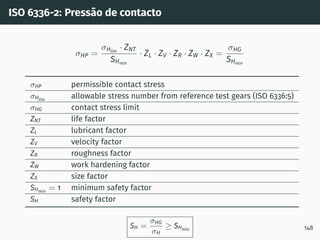

![ISO 6336-2 [13]: Pressão de contacto

Pressão de contacto nominal

(“nominal contact stress at pitch

point”):

σH0 = ZH · ZE · Zϵ · Zβ ·

q

Ft

d1·b · u+1

u

ZH zone factor Zϵ contact ratio factor

ZE elasticity factor Zβ helix angle factor

Pressão de contacto

(“contact stress”):

σH = ZB · σH0 ·

p

KA · KV · KHβ · KHα

σH ≤ σHP

ZB pinion single pair tooth contact factor

KA application factor

KV dynamic factor

KHβ face load factor for contact stress

KHα transverse load factor for contact stress

Figura 113: Zone factor ZH = Y para

α = 20◦

, escolher nas abcissas

ângulo de hélice β [13]. 147](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-166-320.jpg)

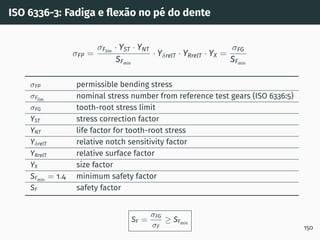

![ISO 6336-3:1996 [14] – Fadiga e flexão no pé do dente

Tensão nominal no pé do dente

(“Nominal tooth root stress”):

σF0 = Ft

b·mn

· YFa · YSa · Yϵ · Yβ

Método C que assume a carga

aplicada na cabeça do dente.

YFa form factor

YSa stress correction factor

Yϵ contact ratio factor

Yβ helix angle factor

Tensão no pé do dente

(“Tooth root stress”):

σF = σF0 · KA · KV · KFβ · KFα ≤ σFP

KA application factor

KV dynamic factor

KFα transverse load factor for tooth root stress

KFβ face load factor for tooth root stress

Figura 114: Fator de forma YFa para

hfP = 1.25 · m, haP = m, ρfP = 0.25 · m

[14].

149](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-168-320.jpg)

![Eficiência em caixas de engrenagens

PV = PVZ0 + PVZP + PVL + PVD

independentes da carga

dependentes da carga

perda de potência engrenangens rolamentos vedantes

Höhn et al. [15]

PVZ0 PVZP PVL PVD

Velocidade de rotação Potência nominal Potência nominal Velocidade de rotação

Geometria do cárter Geometria da engrenagem Geometria do rolamento Diâmetro do vedante

Viscosidade do lubrificante Lubrificante Lubrificante Viscosidade do lubrificante

152](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-171-320.jpg)

![Eficiência em caixas de engrenagens

Perda de potência devido à carga numa engrenagem PVZP

(Ohlendorf [16]):

PVZP = Pin · HVL · µmZ

Pin – potência nominal; HVL – fator geométrico de perdas; µmZ – coeficiente de atrito médio

HVL =

π·(u+1)

z1·u·cos βb

1 − ϵα + ϵ1

2

+ ϵ2

2

u = z2

z1

ϵα = AB

pbt

ϵ1 = AI

pbt

ϵ2 = IB

pbt

µmZ = 0.048 ·

Fbt

b·

P

vri

·Ri

0.2

· η−0.05

· Ra

0.25

· XL

Fbt =

Mt

rb

força tangencial ao cı́rculo de base [N]

b largura da engrenagem [mm]

P

vri

= vr1 + vr2 soma da velocidade no ponto primitivo [m/s]

Ri =

1

r′

1·sin α′ + 1

r′

2·sin α′

−1

raio equivalente no ponto primitivo [mm]

η viscosidade dinâmica do lubrificante [mPa s]

Ra rugosidade média das superfı́cie (valor tı́pico 0.5) [µm]

XL parâmetro dependente do lubrificante [17]:

Mineral sem aditivos: XL = 1 Mineral com aditivos: XL = 0.85 Sintético com aditivos: XL = 0.65

153](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-172-320.jpg)

![Referências i

[1] DIN 3998-1: Denominations on Gears and Gear Pairs: General

Definitions.

1976.

[2] Okorn, Ivan, Marko Nagode e Jernej Klemenc: Operating

performance of external non-involute spur and helical gears: A

review.

Strojniski Vestnik/Journal of Mechanical Engineering,

67(5):256–271, 2021, ISSN 00392480.

[3] Goldfarb, Veniamin, Evgenii Trubachev e Natalya Barmina:

Advanced Gear Engineering, volume 51 de Mechanisms and

Machine Science.

Springer International Publishing, 2018,

ISBN 978-3-319-60398-8.

154](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-174-320.jpg)

![Referências ii

[4] Henriot, G.: Traité théorique et pratique des engrenages.

Dunod, 1961, ISBN 2.04.005836.2.

[5] Vullo, Vincenzo: Gears, volume 10 de Springer Series in Solid

and Structural Mechanics.

Springer International Publishing, Cham, 2020,

ISBN 978-3-030-38631-3.

[6] Haberhauer, Horst: Maschinenelemente.

Springer Berlin Heidelberg, Berlin, Heidelberg, 2018.

[7] Budynas, Richard G. e J. Keith Nisbett: Shigley’s Mechanical

Engineering Design.

10a

edição, 2014, ISBN 978-0-07-339820-4.

155](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-175-320.jpg)

![Referências iii

[8] Juvinall, Robert C. e Kurt M. Marshek: Fundamentals of Machine

Component Design.

Wiley, 2017.

[9] Castro, Paulo M. S. Tavares de e Sérgio M. O. Tavares:

Capacidade de carga das rodas dentadas.

Órgãos de Máquinas, DEMec, Faculdade de Engenharia da

Universidade do Porto, 2013.

[10] ISO 6336-1:2019: Calculation of load capacity of spur and helical

gears - Part 1: Basic principles, introduction and general

influence factors.

2019.

156](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-176-320.jpg)

![Referências iv

[11] ISO 6336:1996: Calculation of load capacity of spur and helical

gears - Part 1: Basic principles, introduction and general

influence factors.

1996.

[12] ISO 6336:2006: Calculation of load capacity of spur and helical

gears - Part 1: Basic principles, introduction and general

influence factors.

2006.

[13] ISO 6336-2:2006: Calculation of load capacity of spur and

helical gears. Part 2: Calculation of surface durability (pitting).

2006.

[14] ISO 6336-3:1996: Calculation of load capacity of spur and helical

gears. Part 3: Calculation of tooth bending strength.

1996.

157](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-177-320.jpg)

![Referências v

[15] Höhn, B. R., Klaus Michaelis e T. Völlmer: Thermal Rating of

Gear Drives Balance Between Power Loss and Heat Dissipation.

AGMA Technical Paper, 96:12, 1996.

[16] Ohlendorf, H: Verlustleistung und Erwärmung von Stirnrädern.

Tese de Doutoramento, Dissertation TU München, 1958.

[17] Fernandes, Carlos M.C.G., Pedro M.T. Marques, Ramiro C. Martins

e Jorge H.O. Seabra: Gearbox power loss. Part II: Friction losses

in gears.

Tribology International, 88:309–316, 2015.

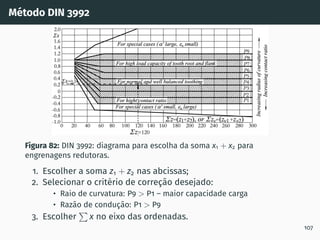

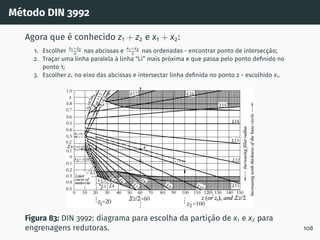

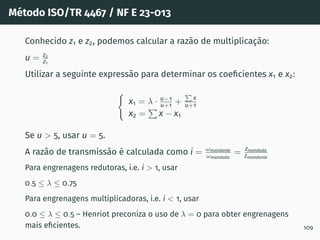

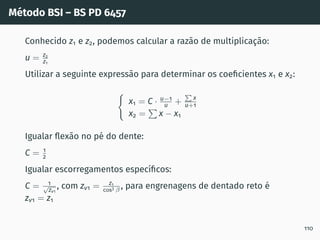

158](https://image.slidesharecdn.com/01-240118234943-ed52537e/85/01-pdf-178-320.jpg)