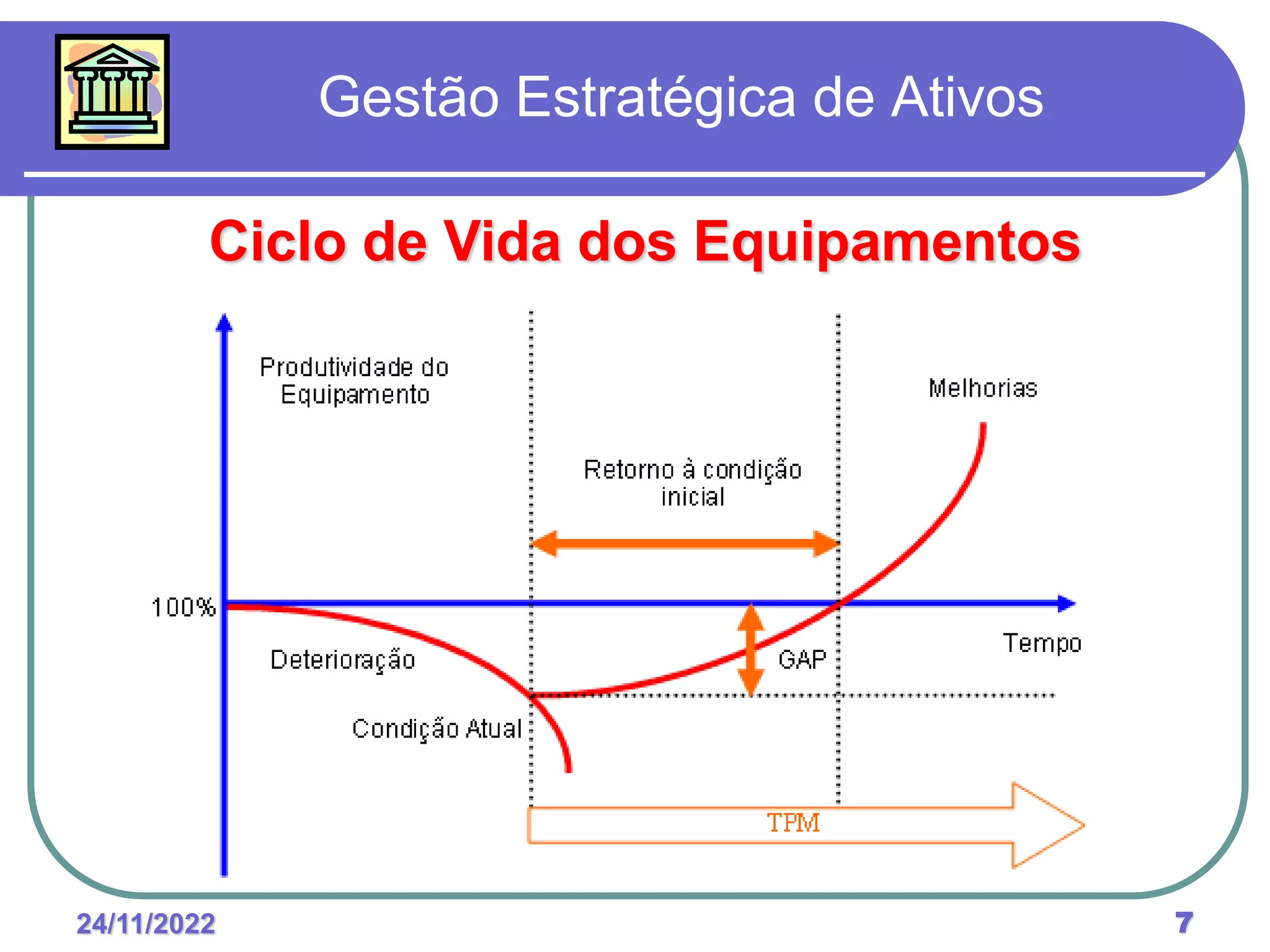

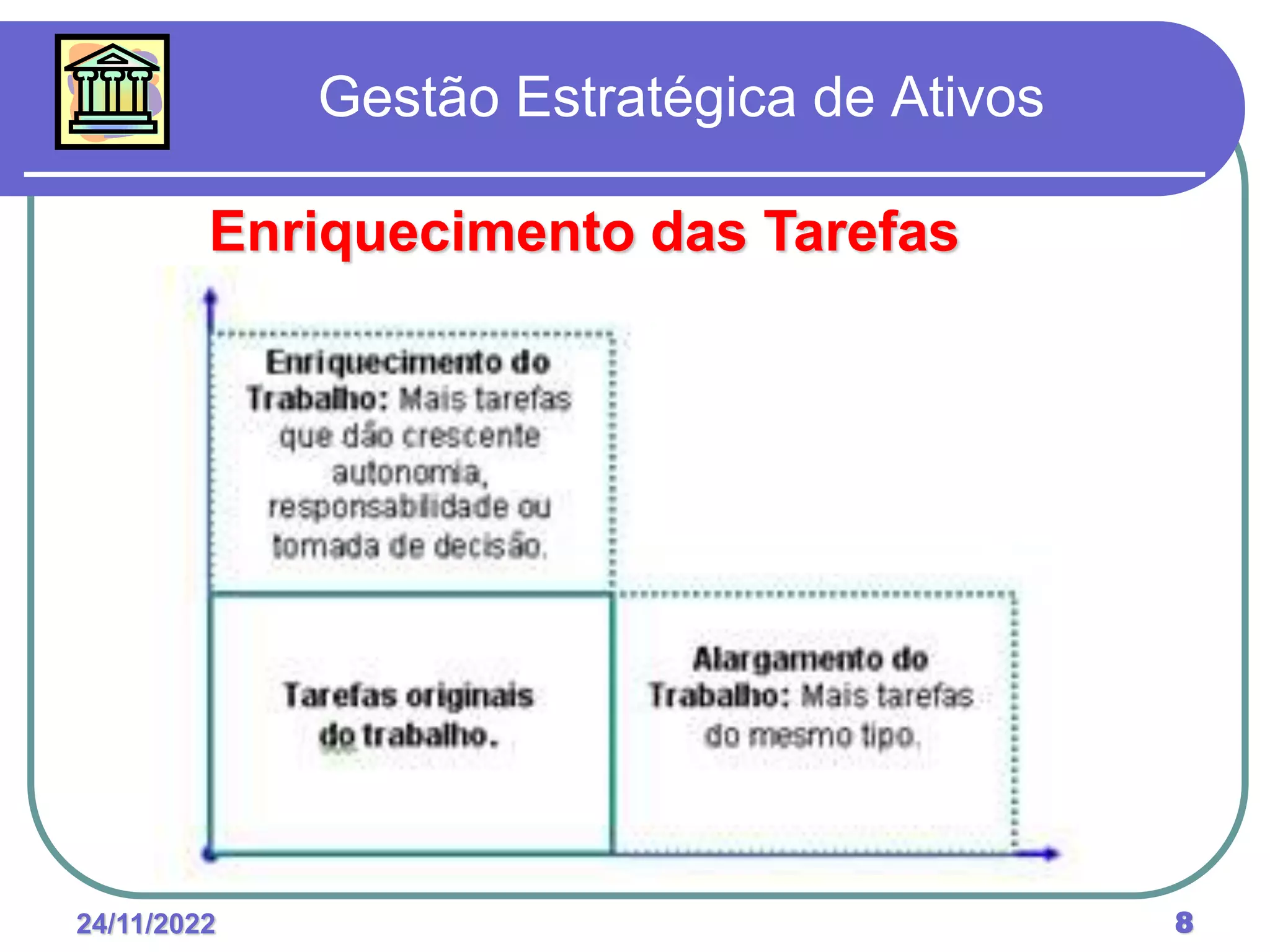

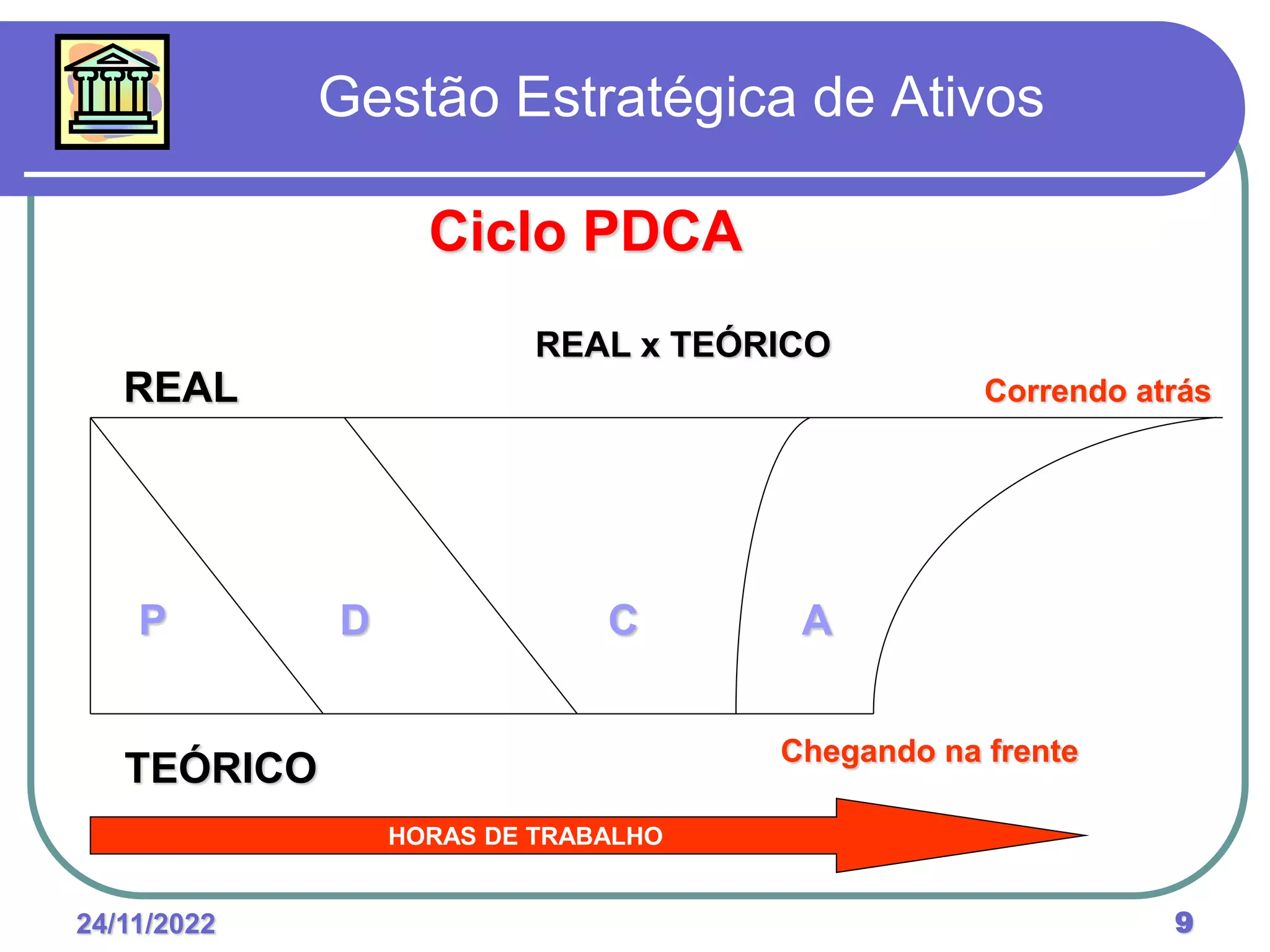

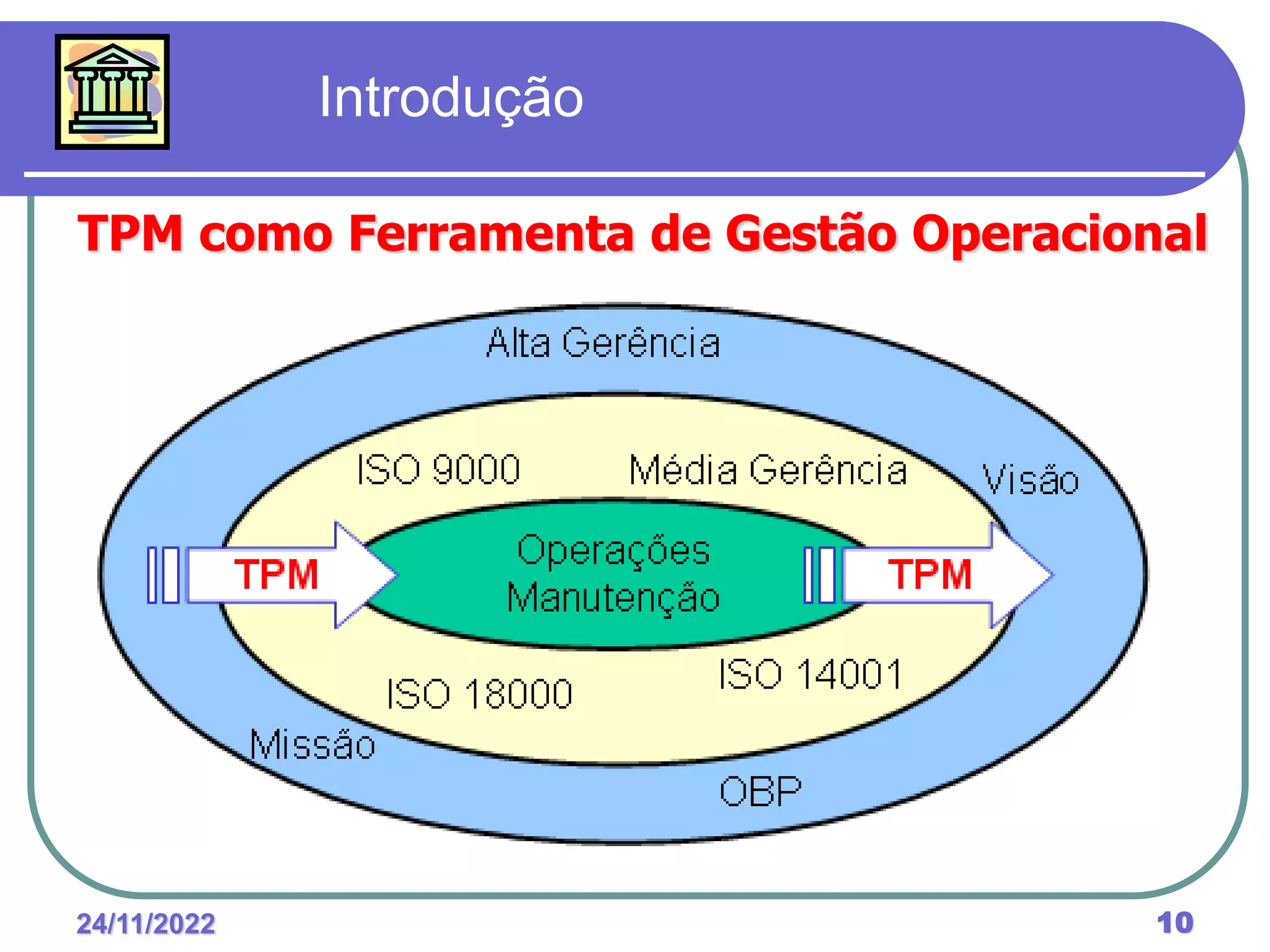

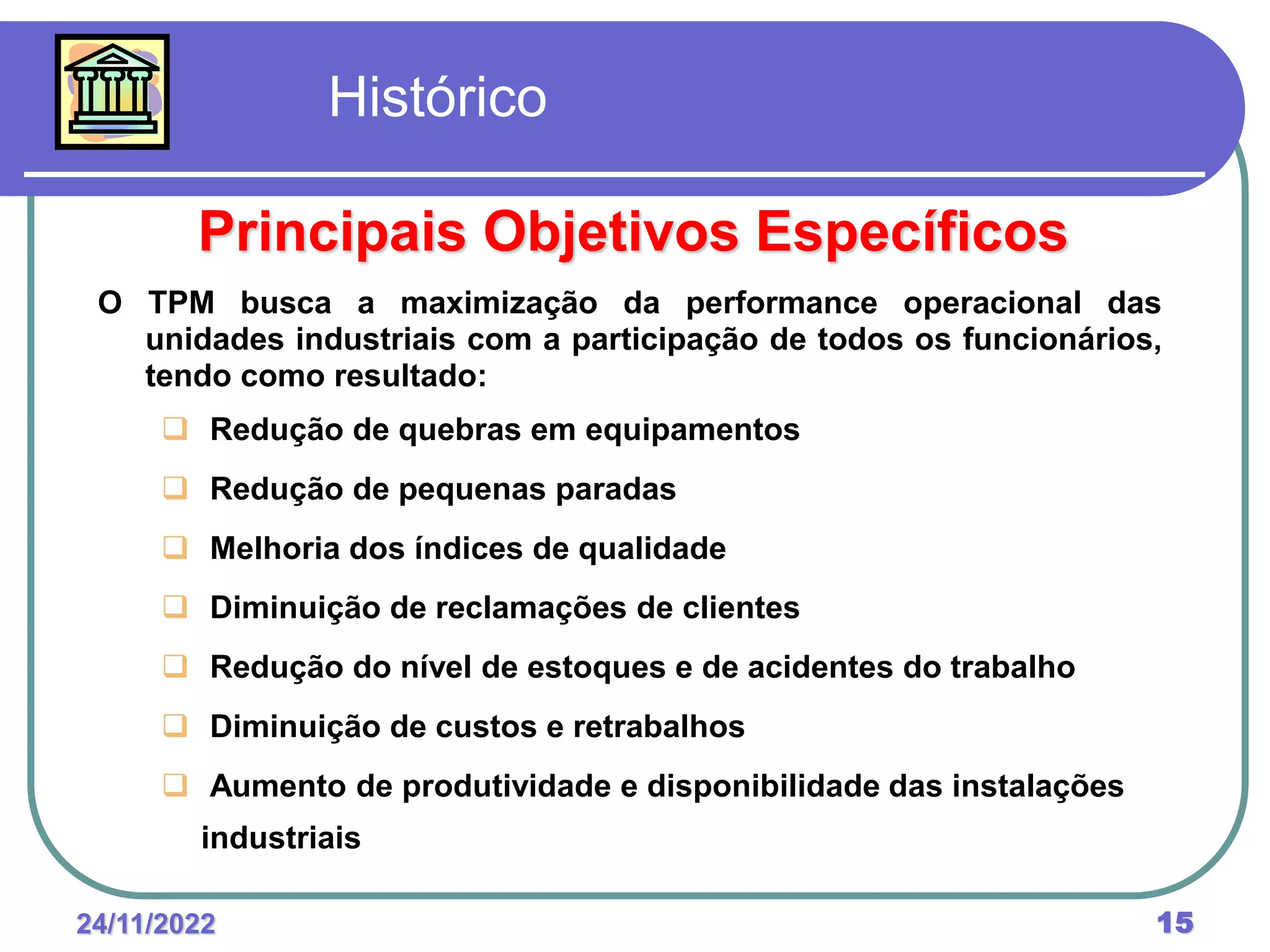

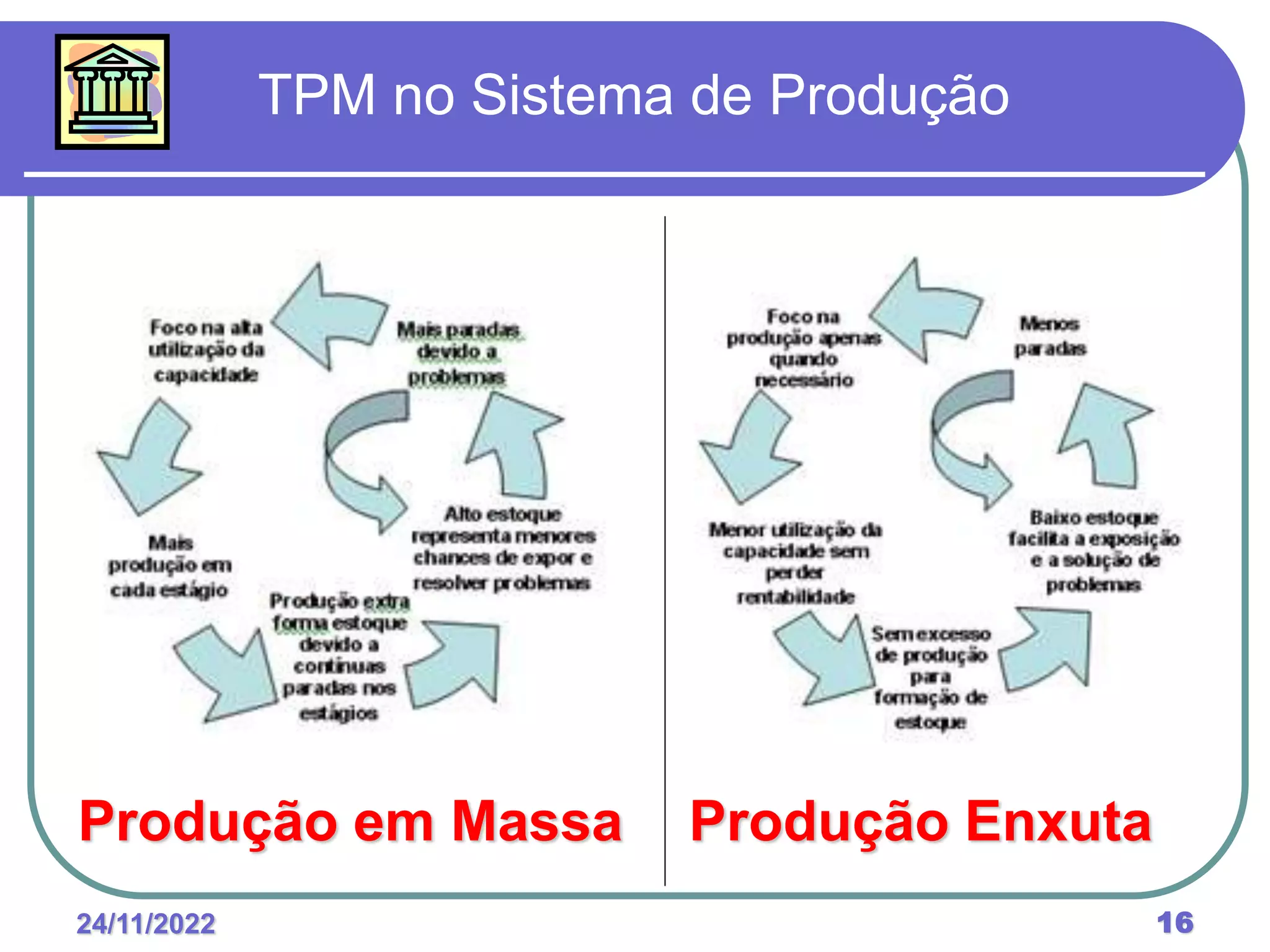

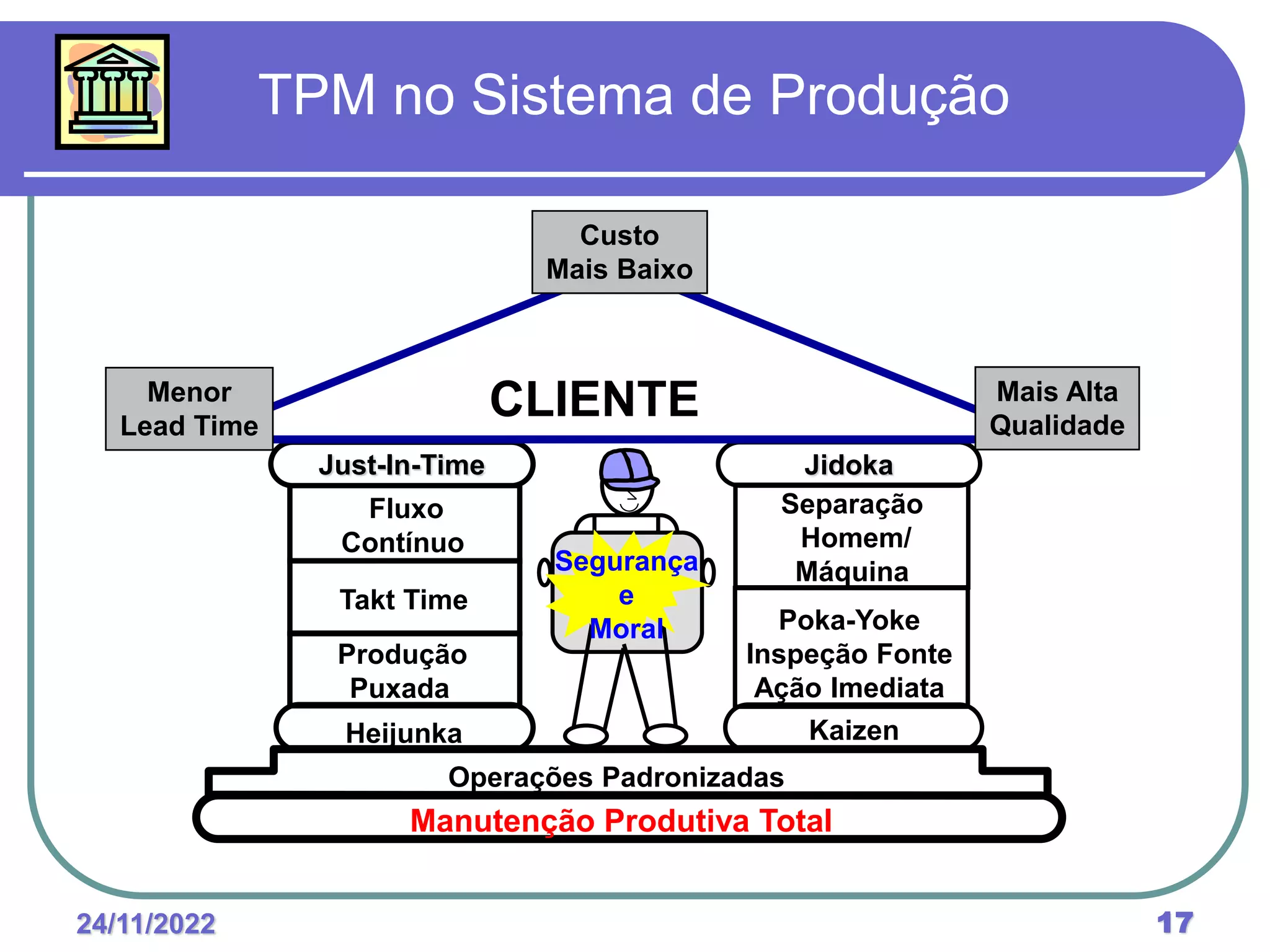

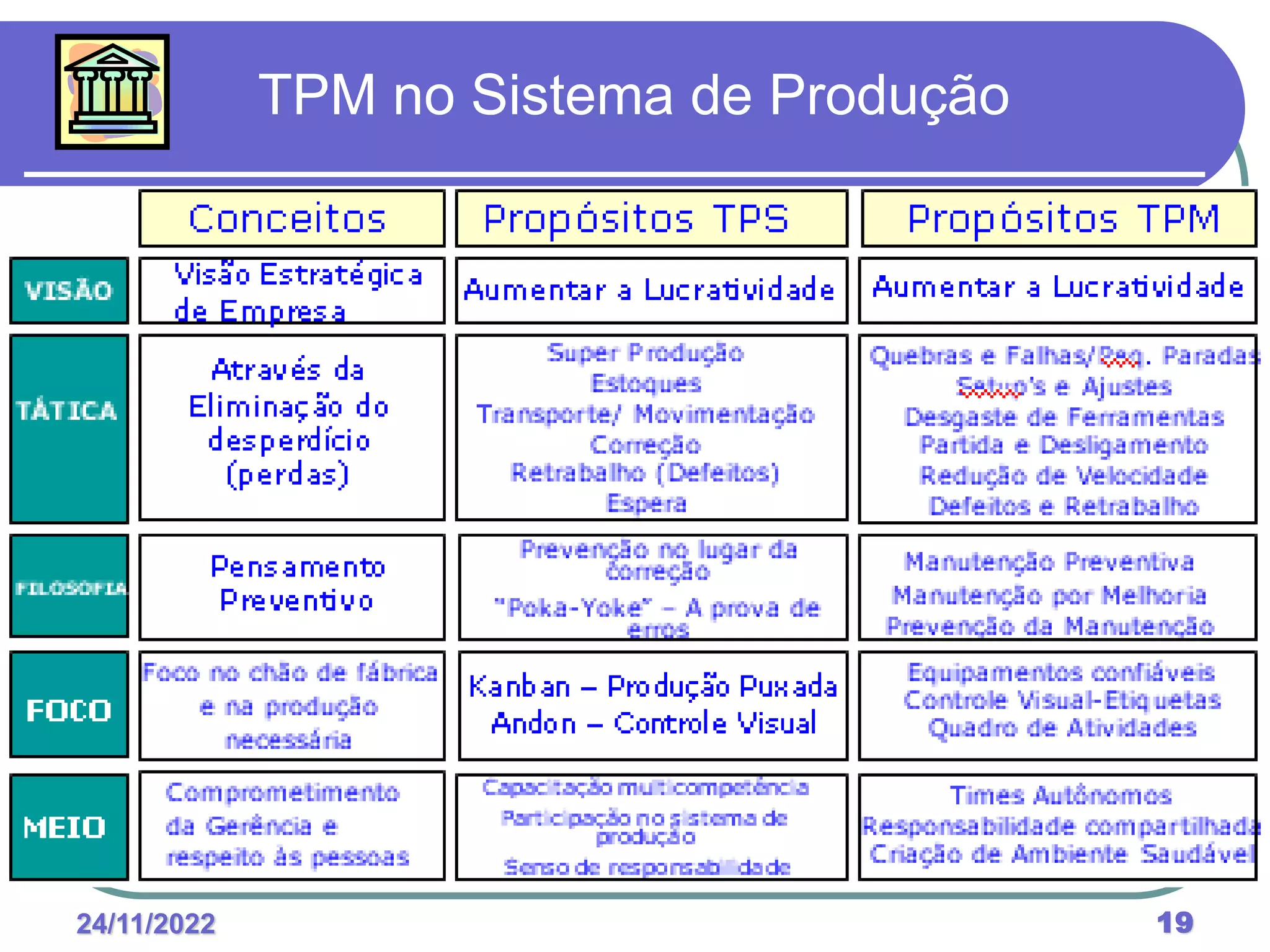

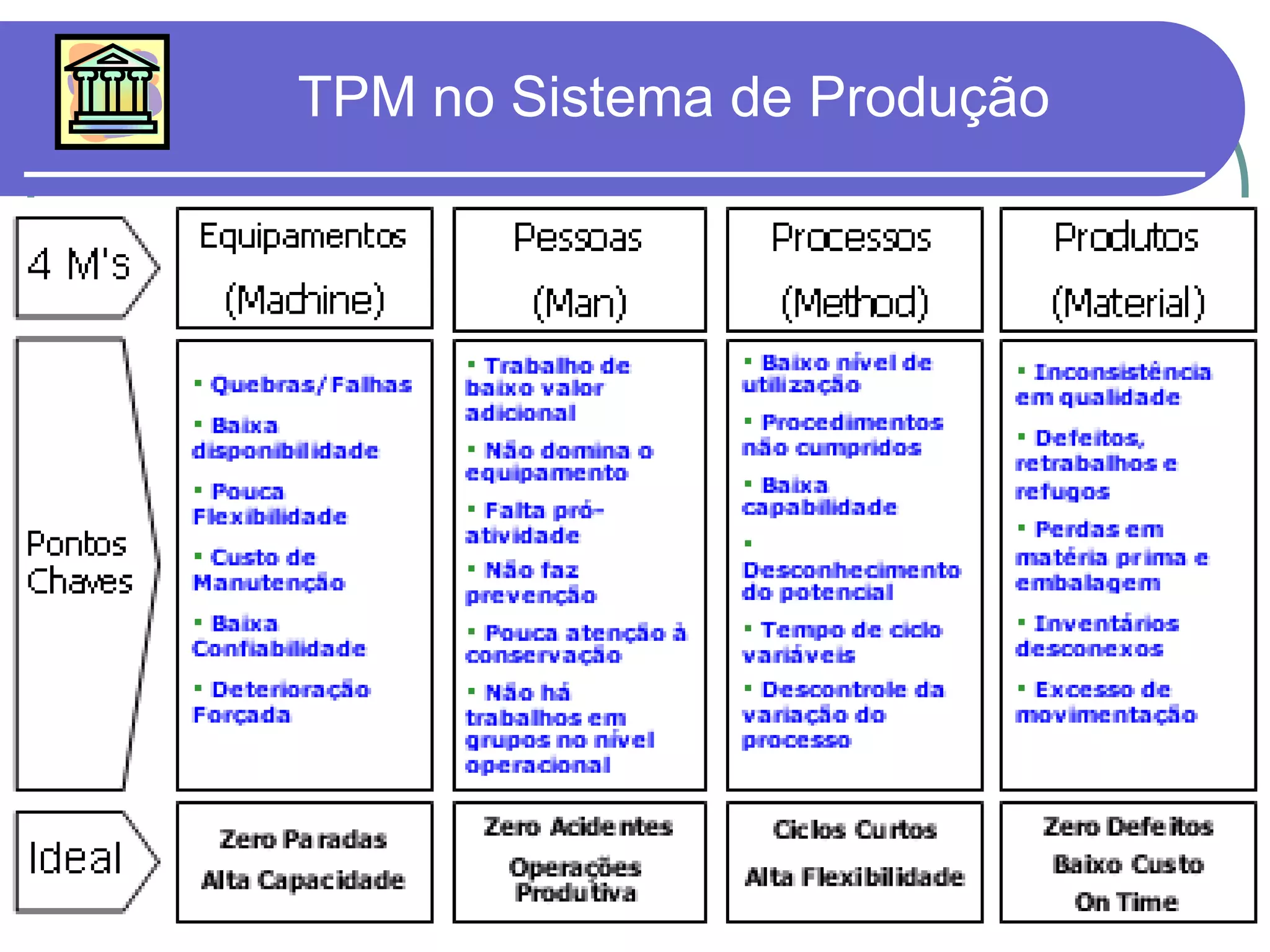

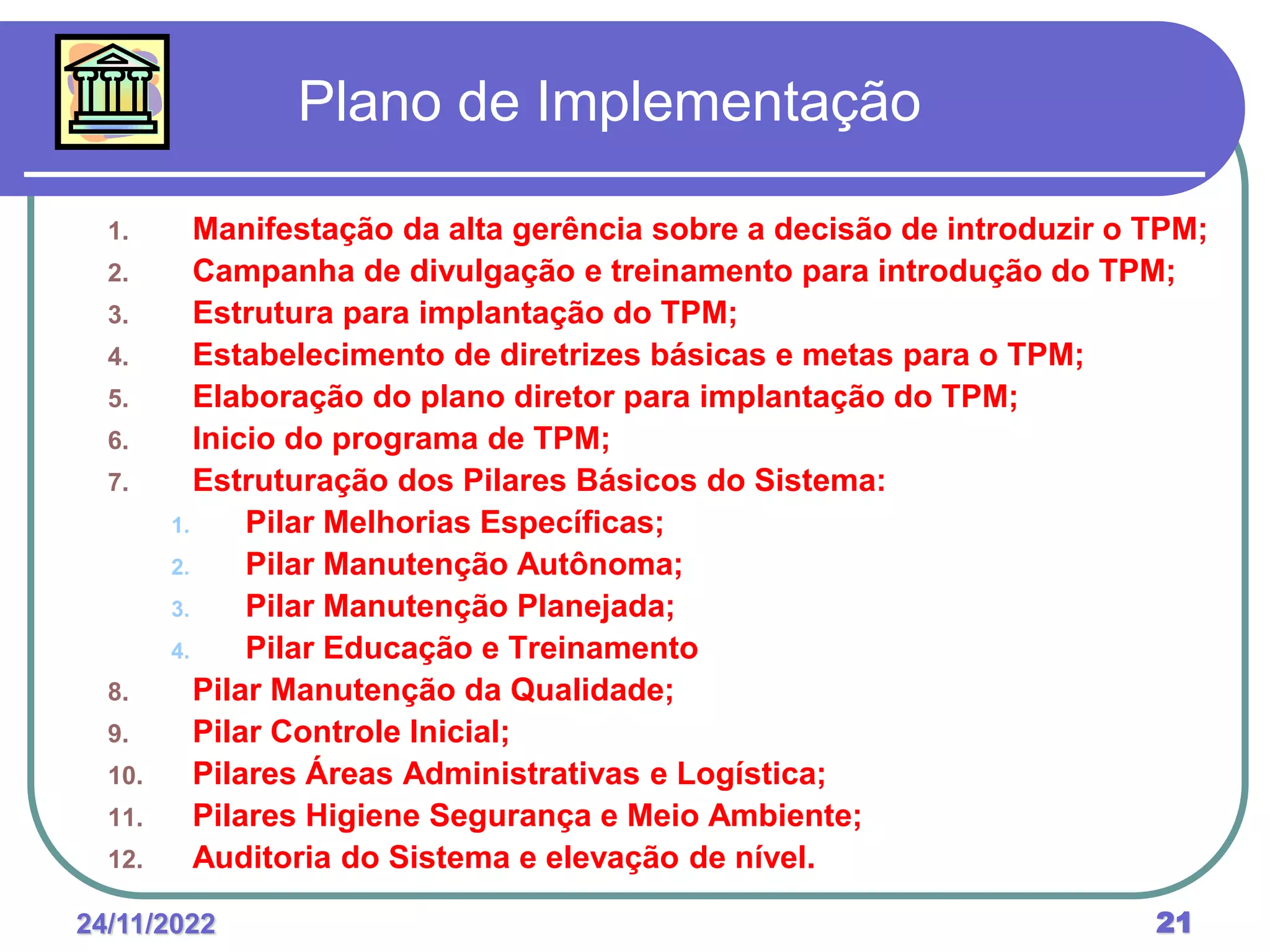

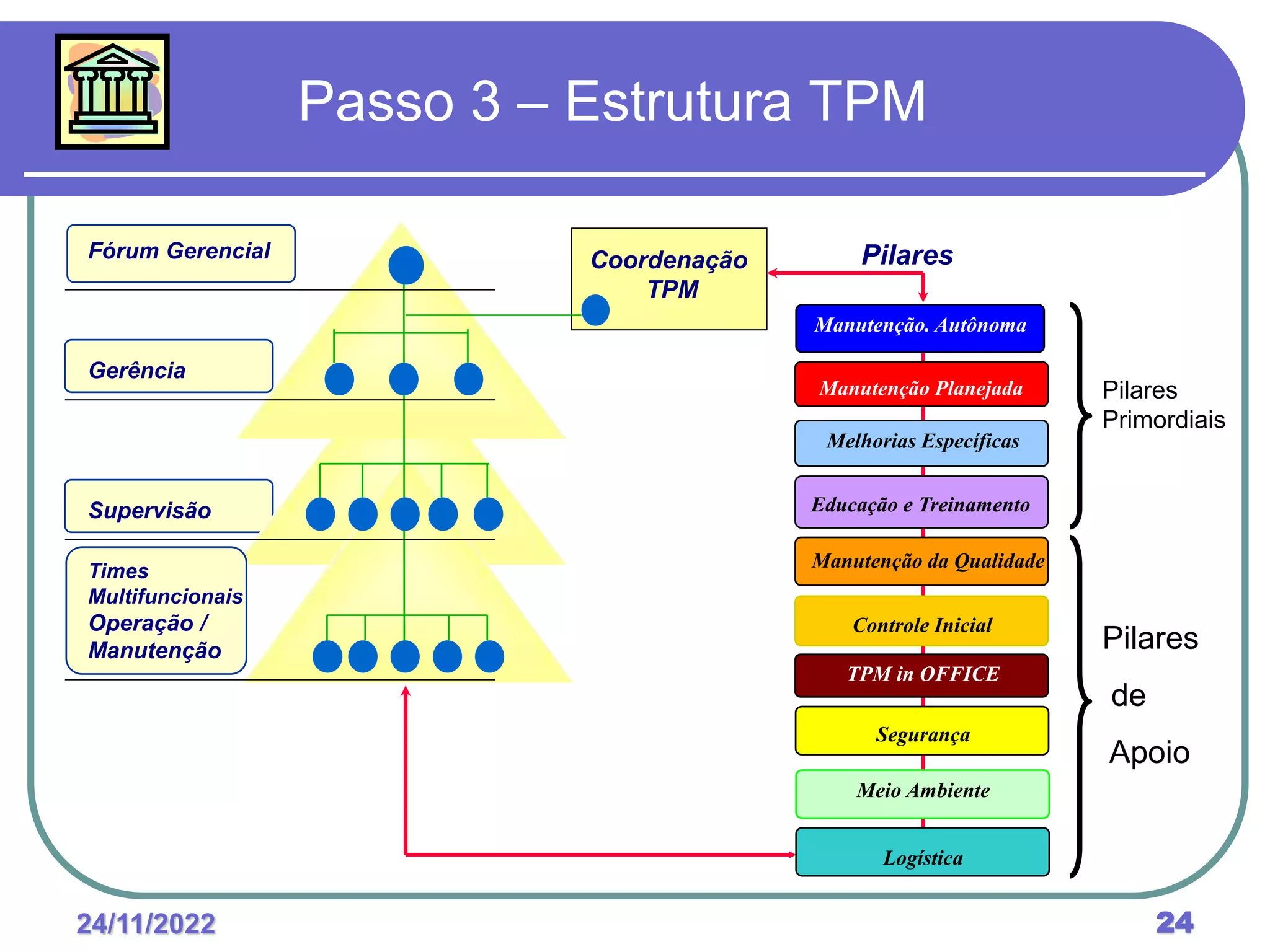

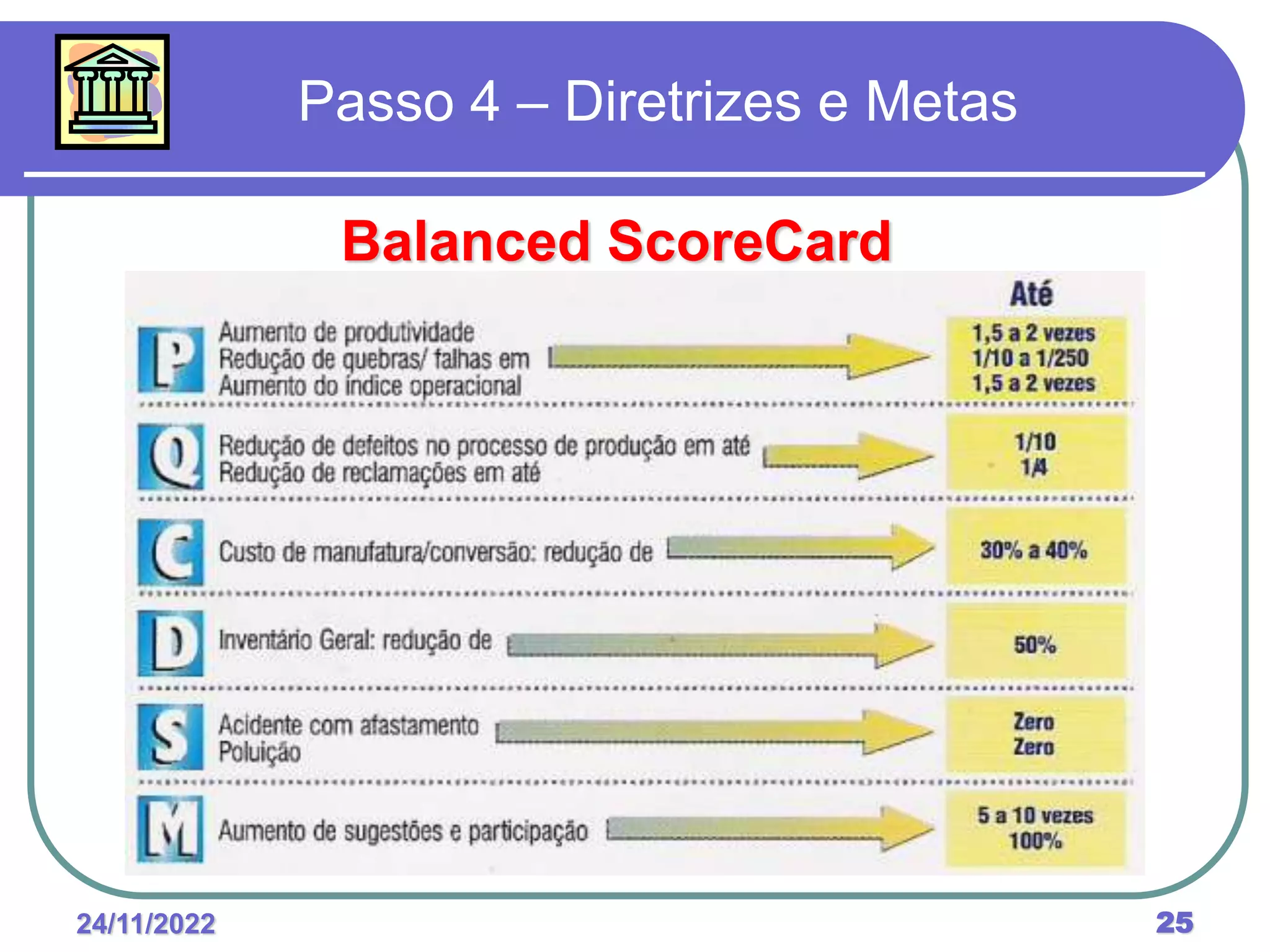

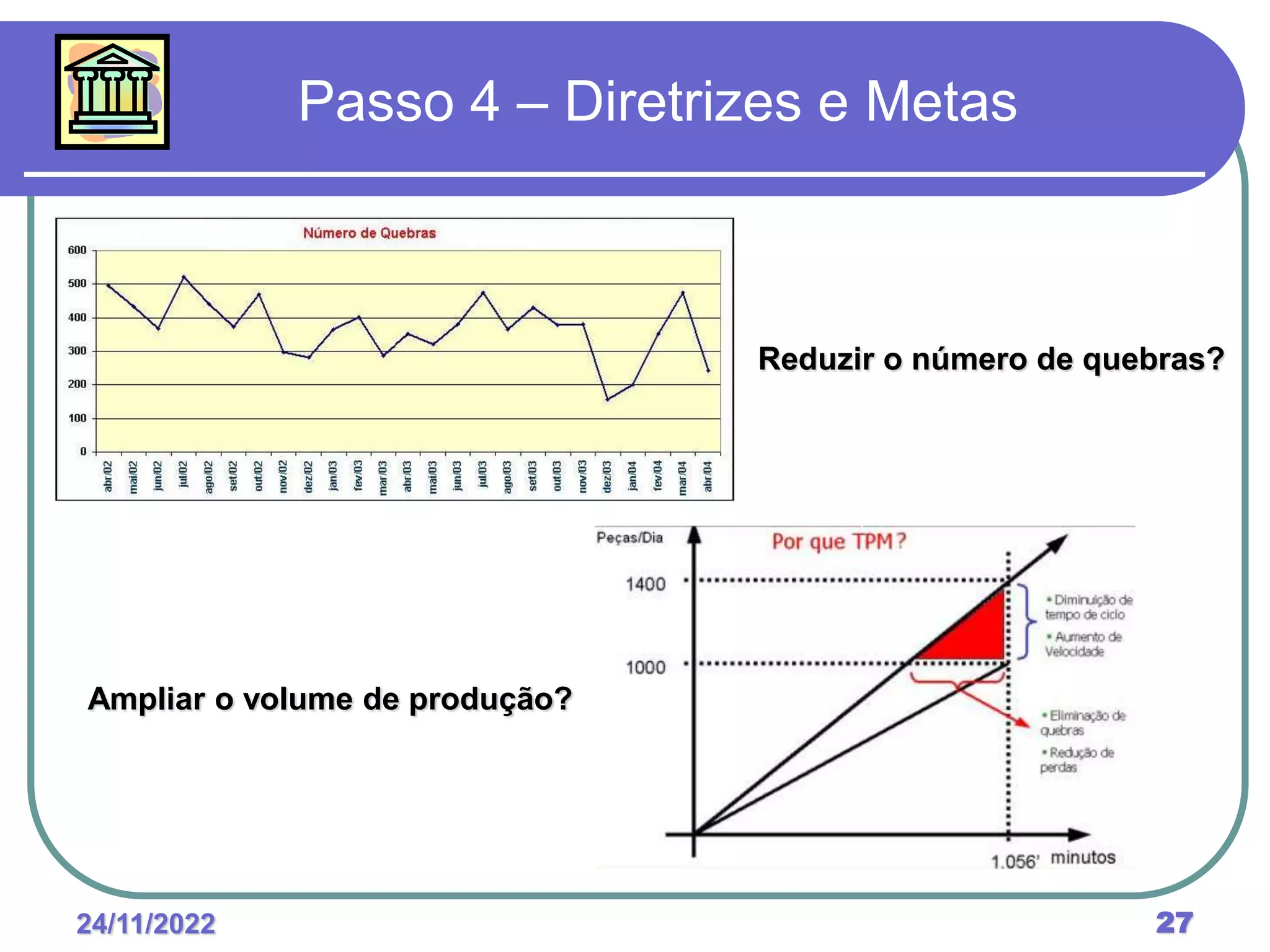

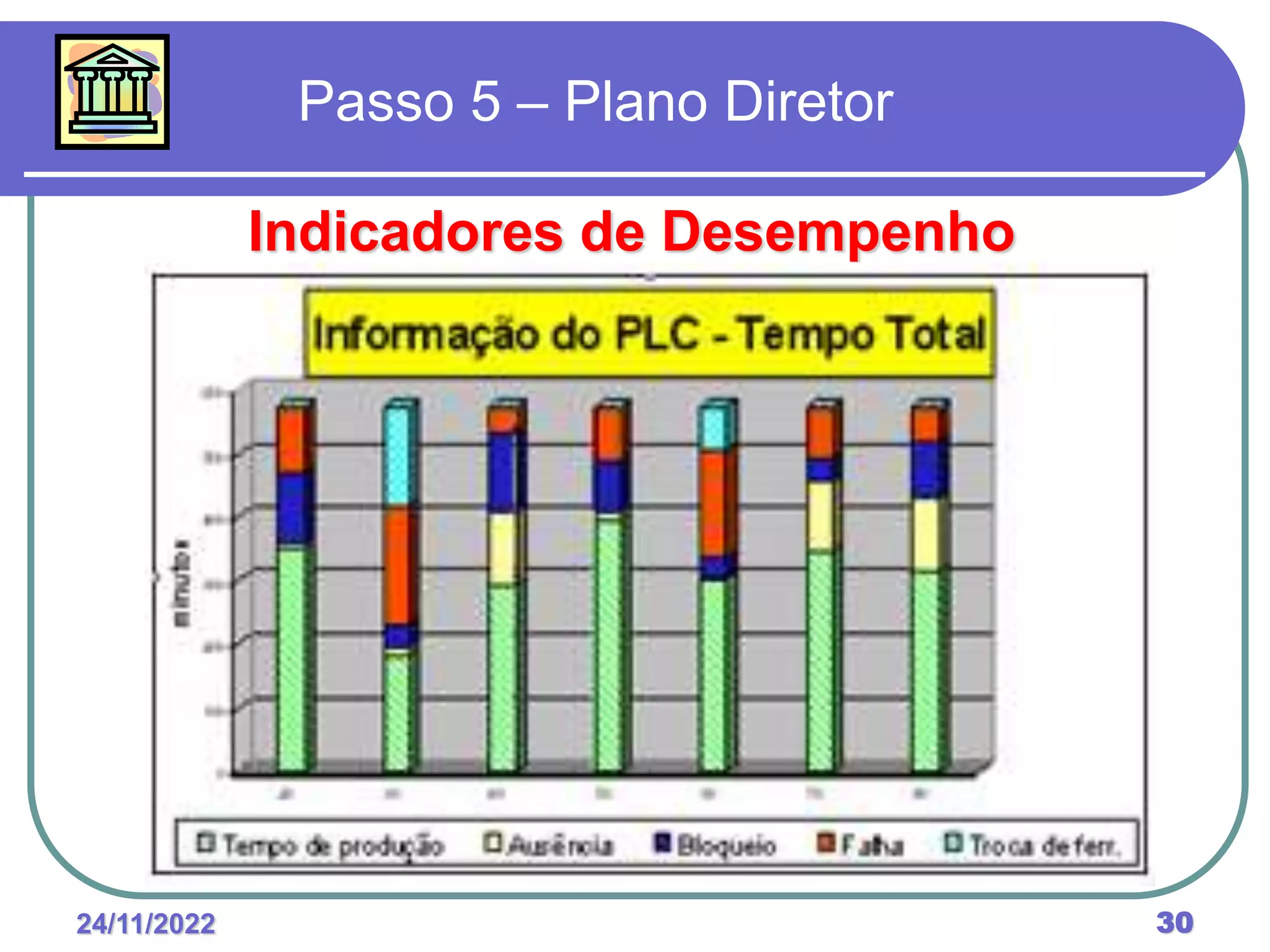

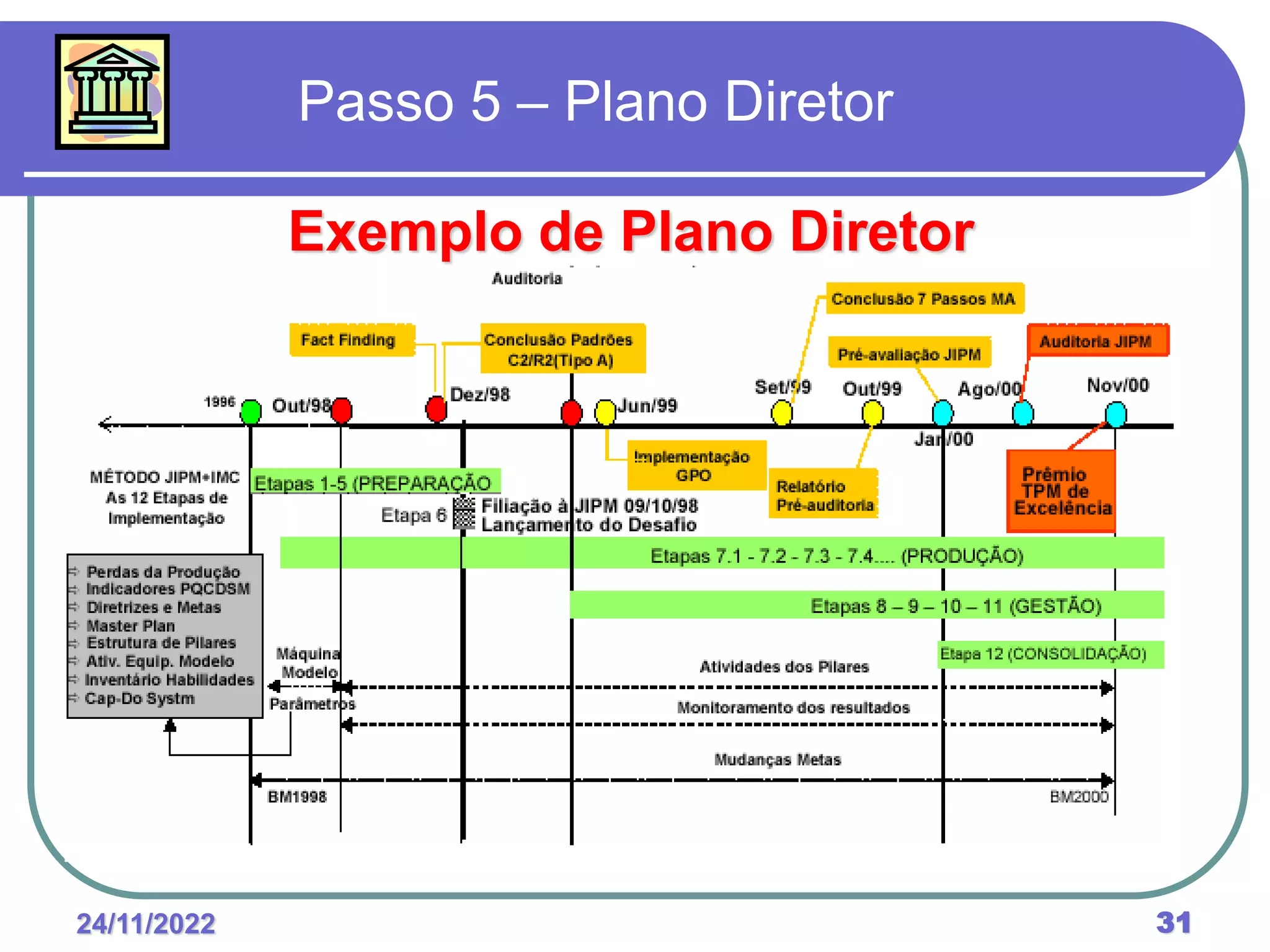

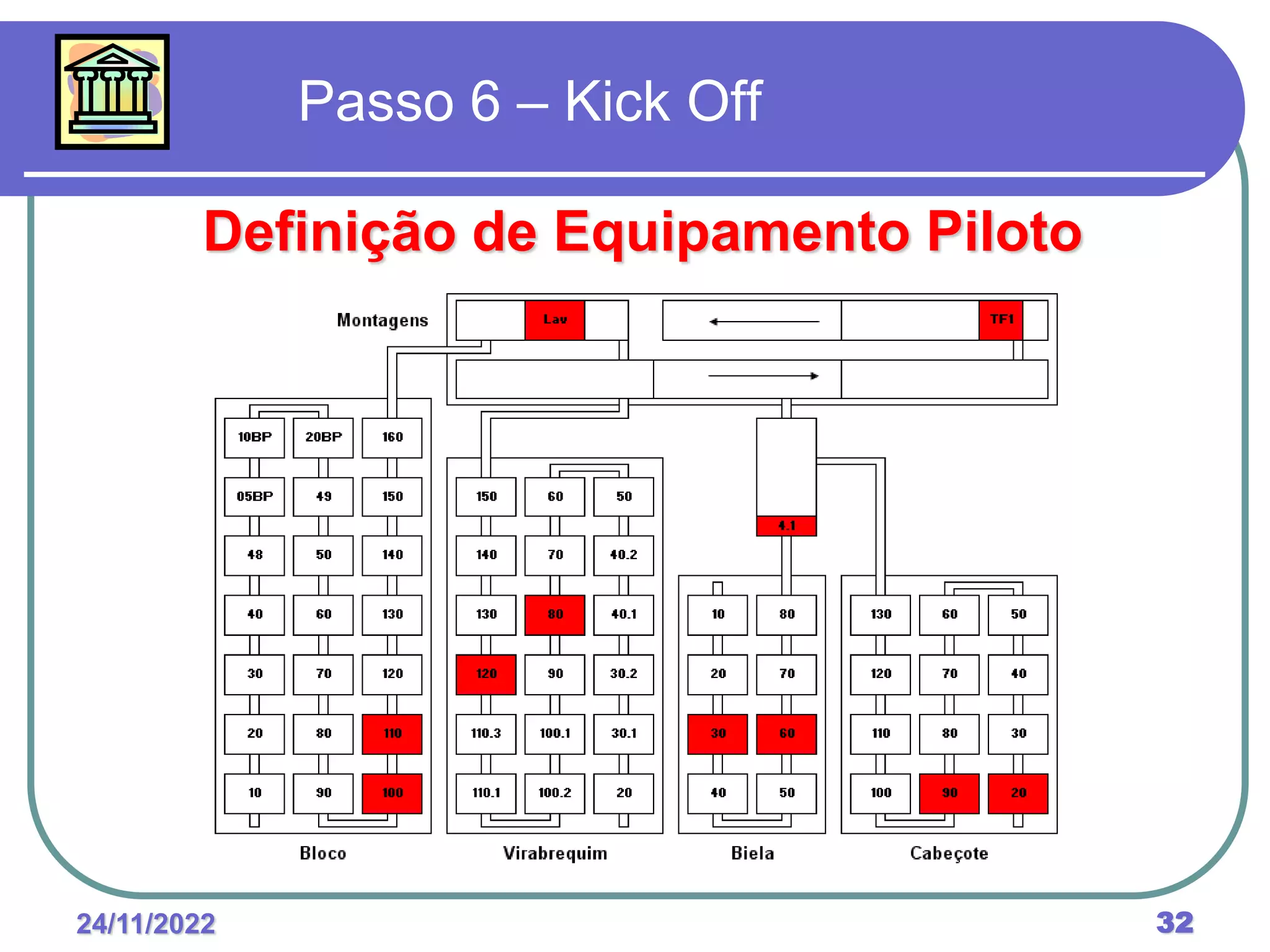

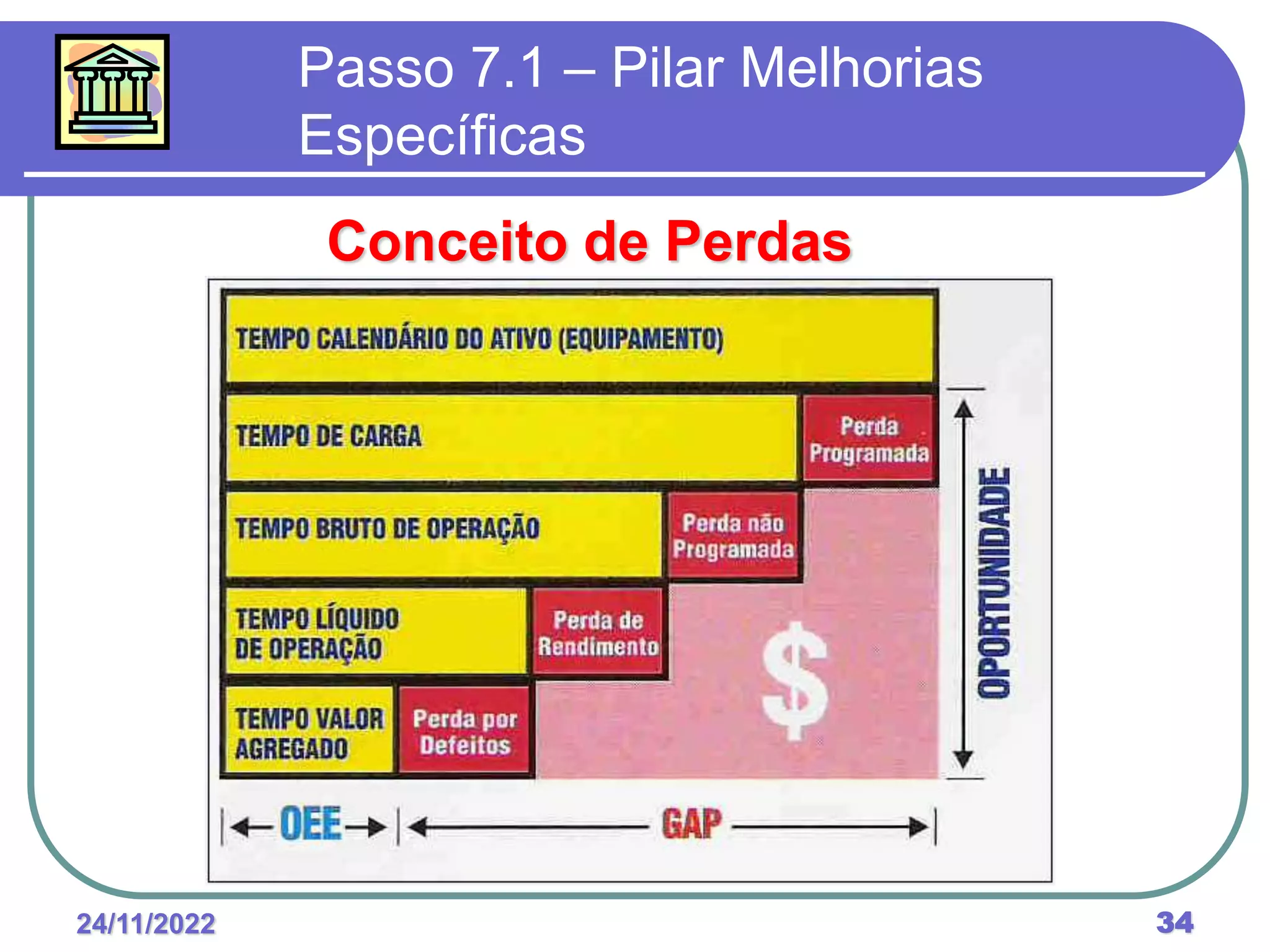

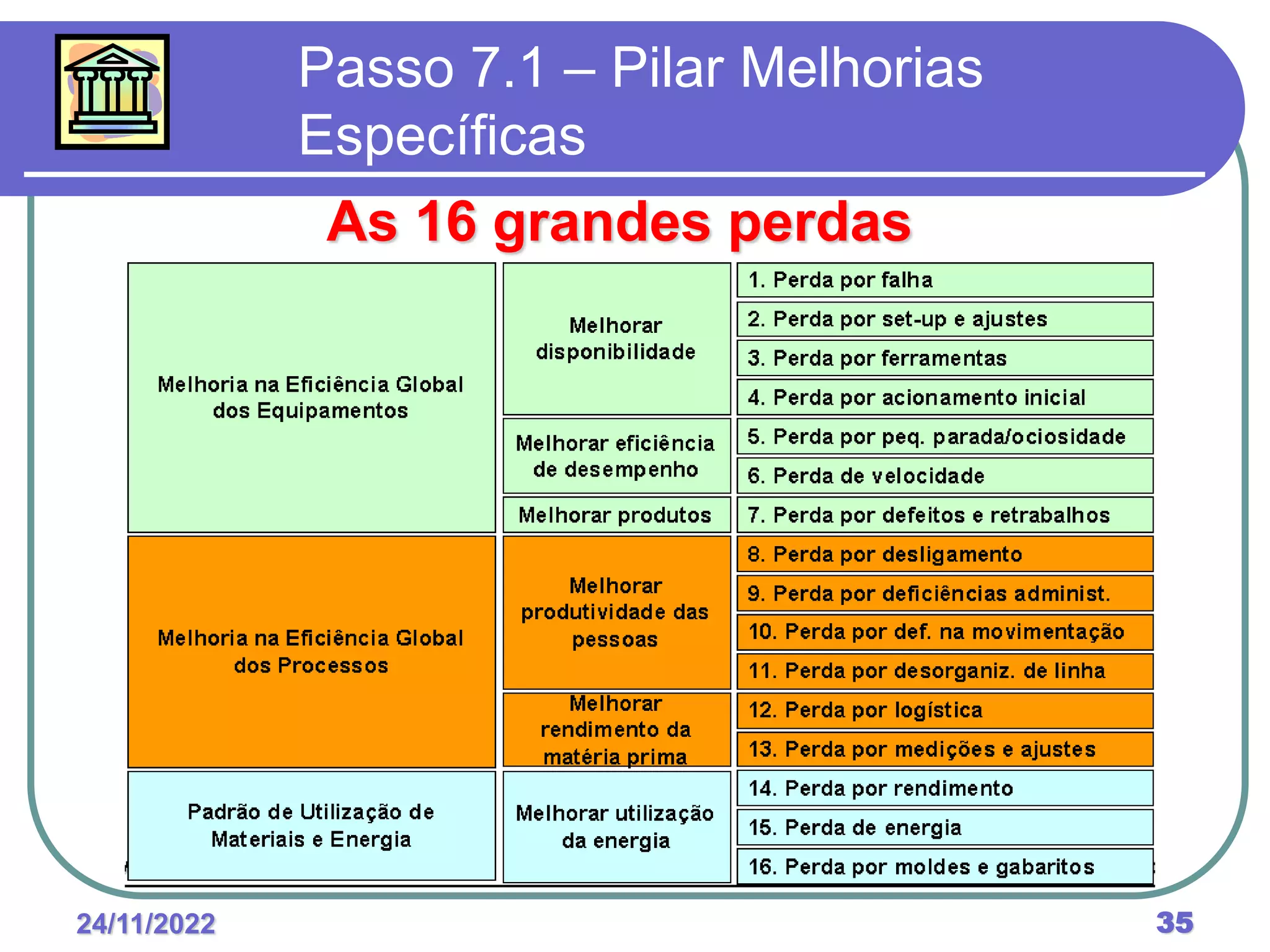

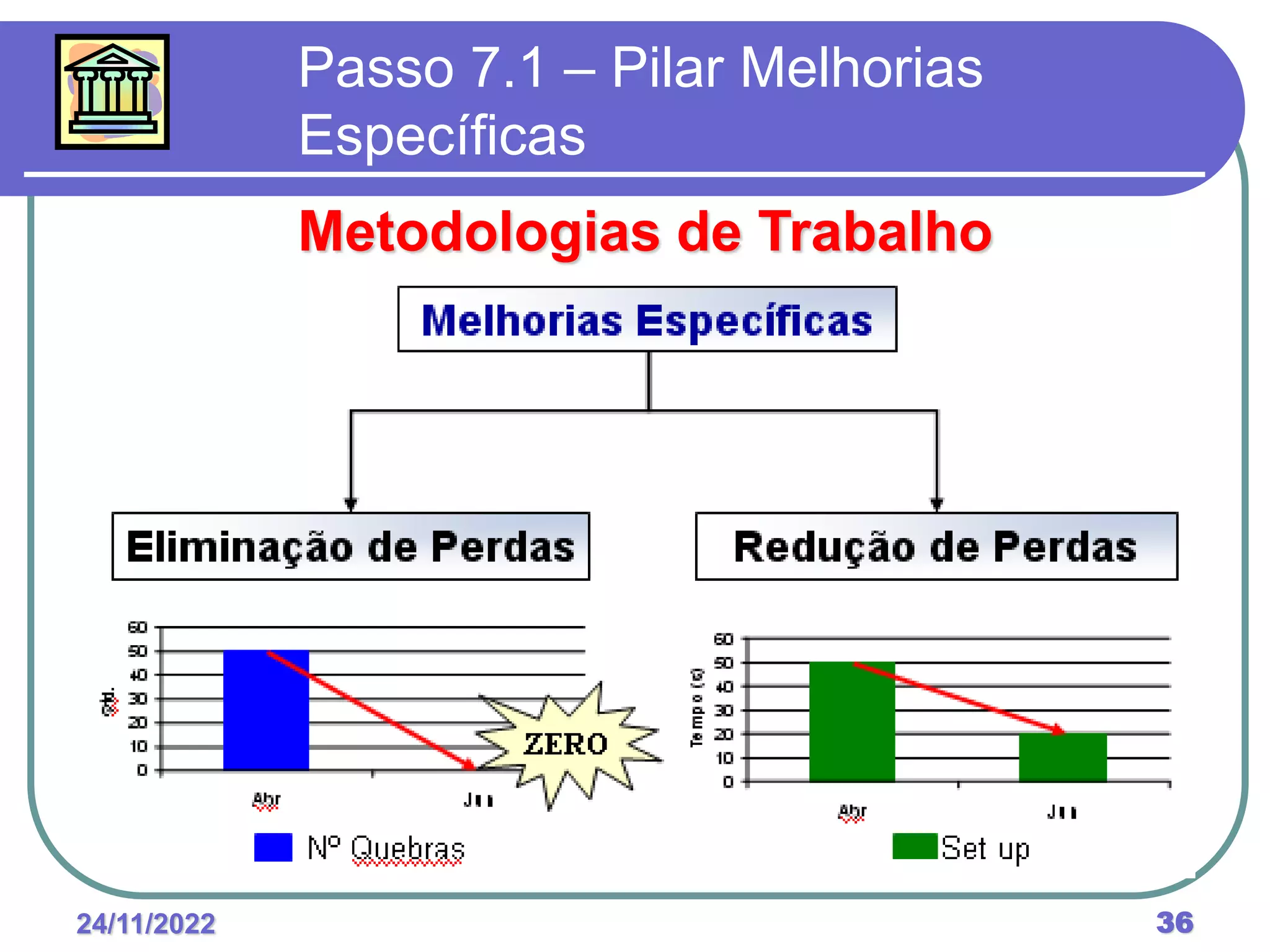

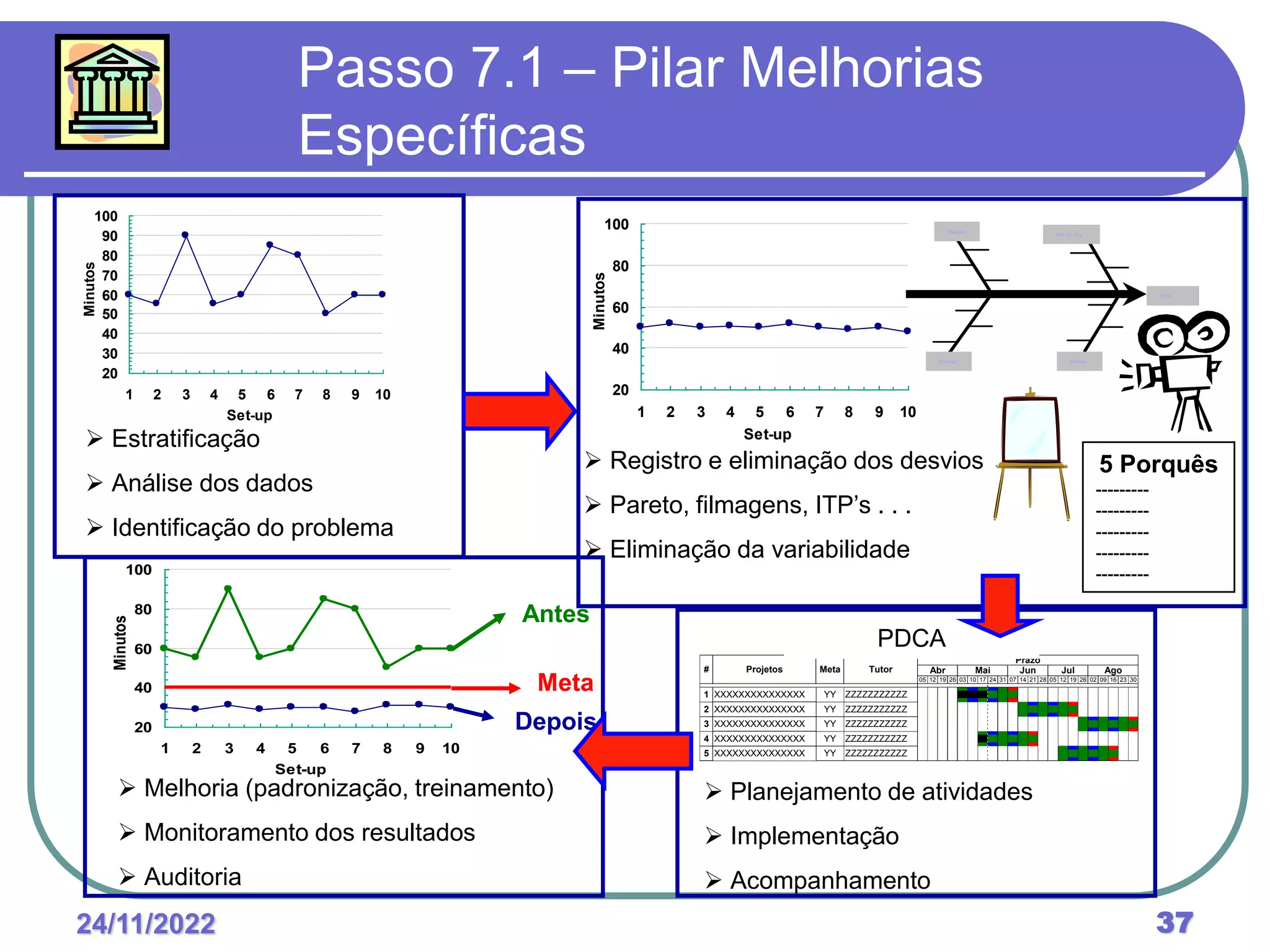

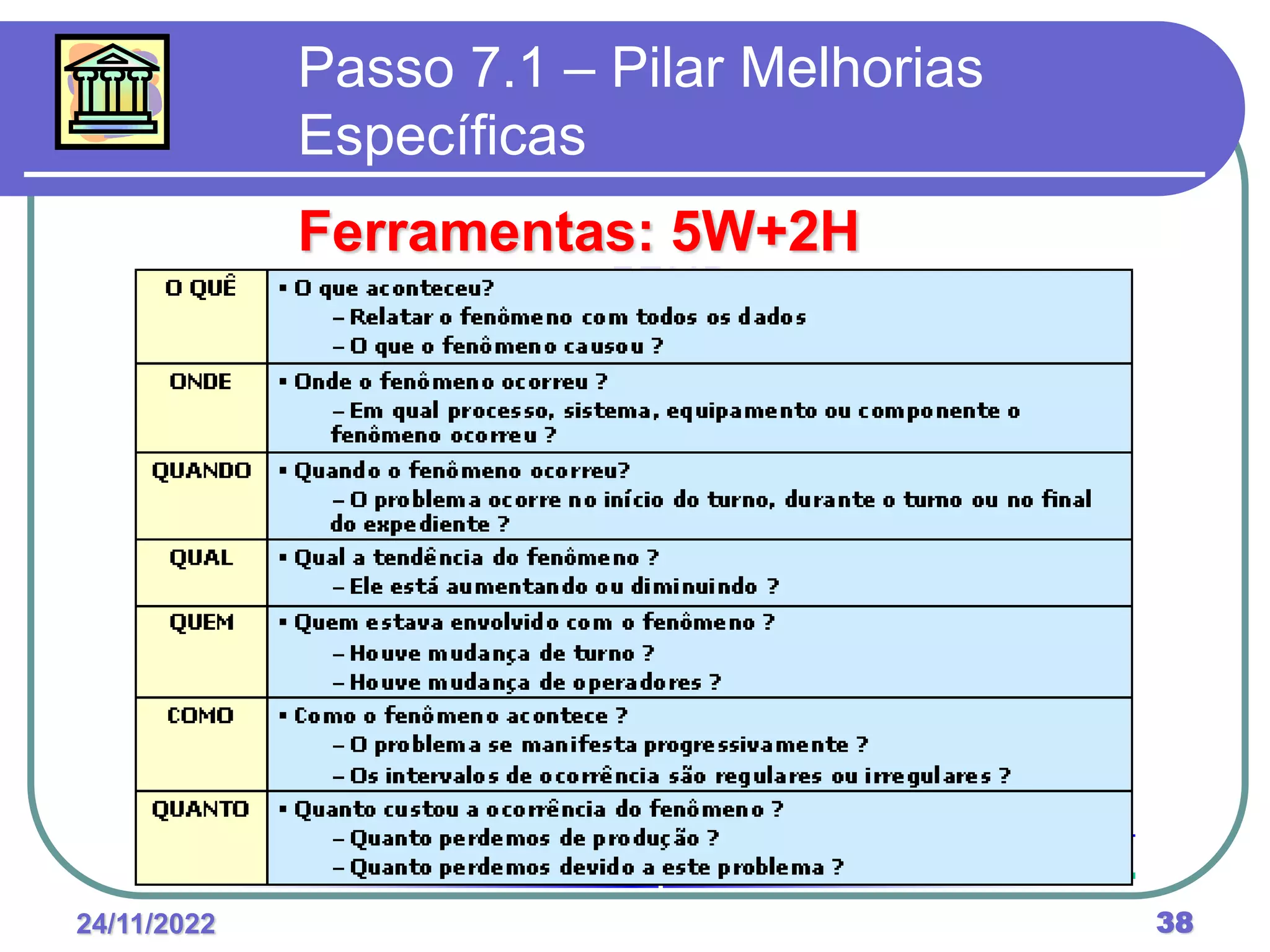

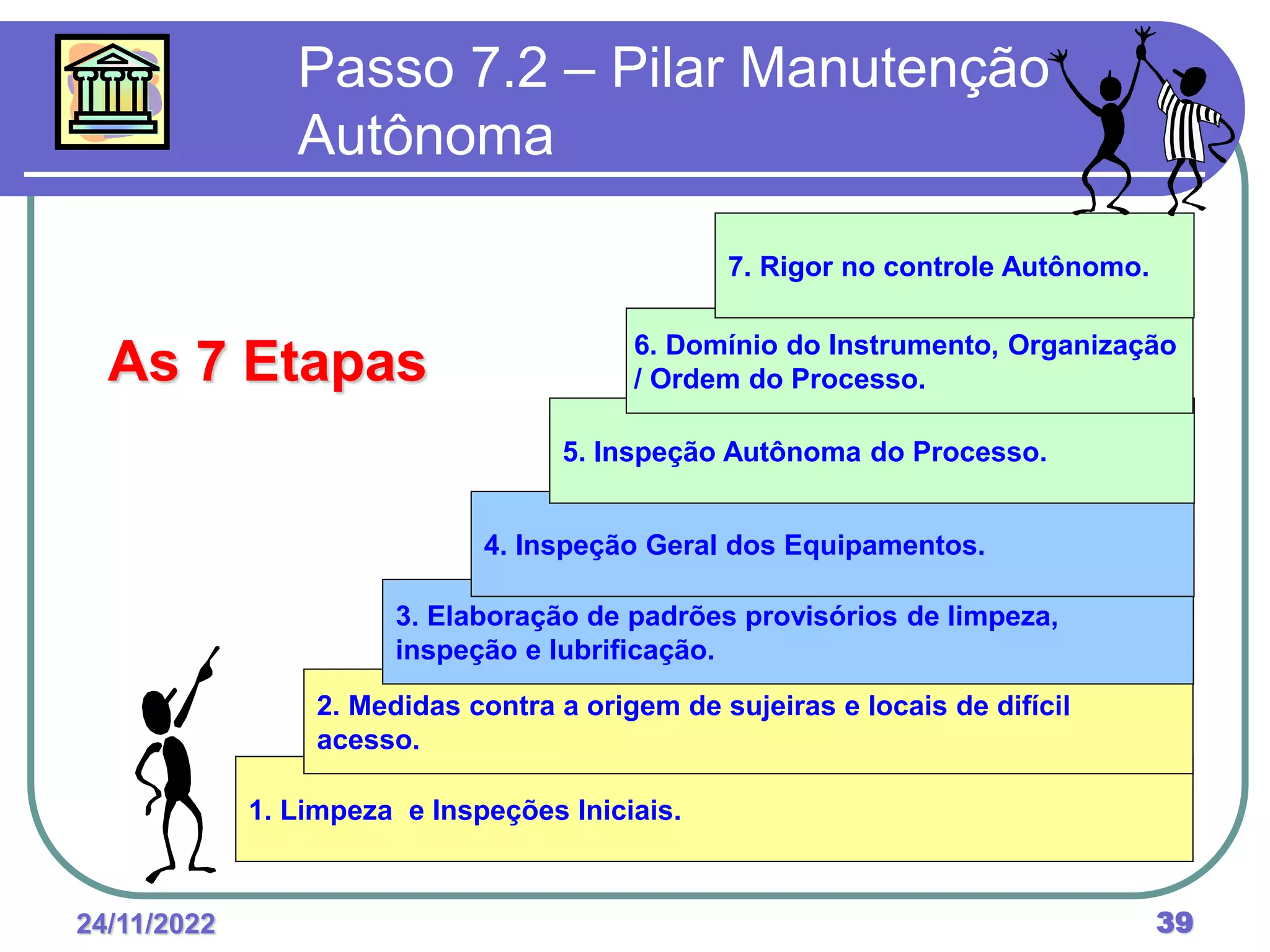

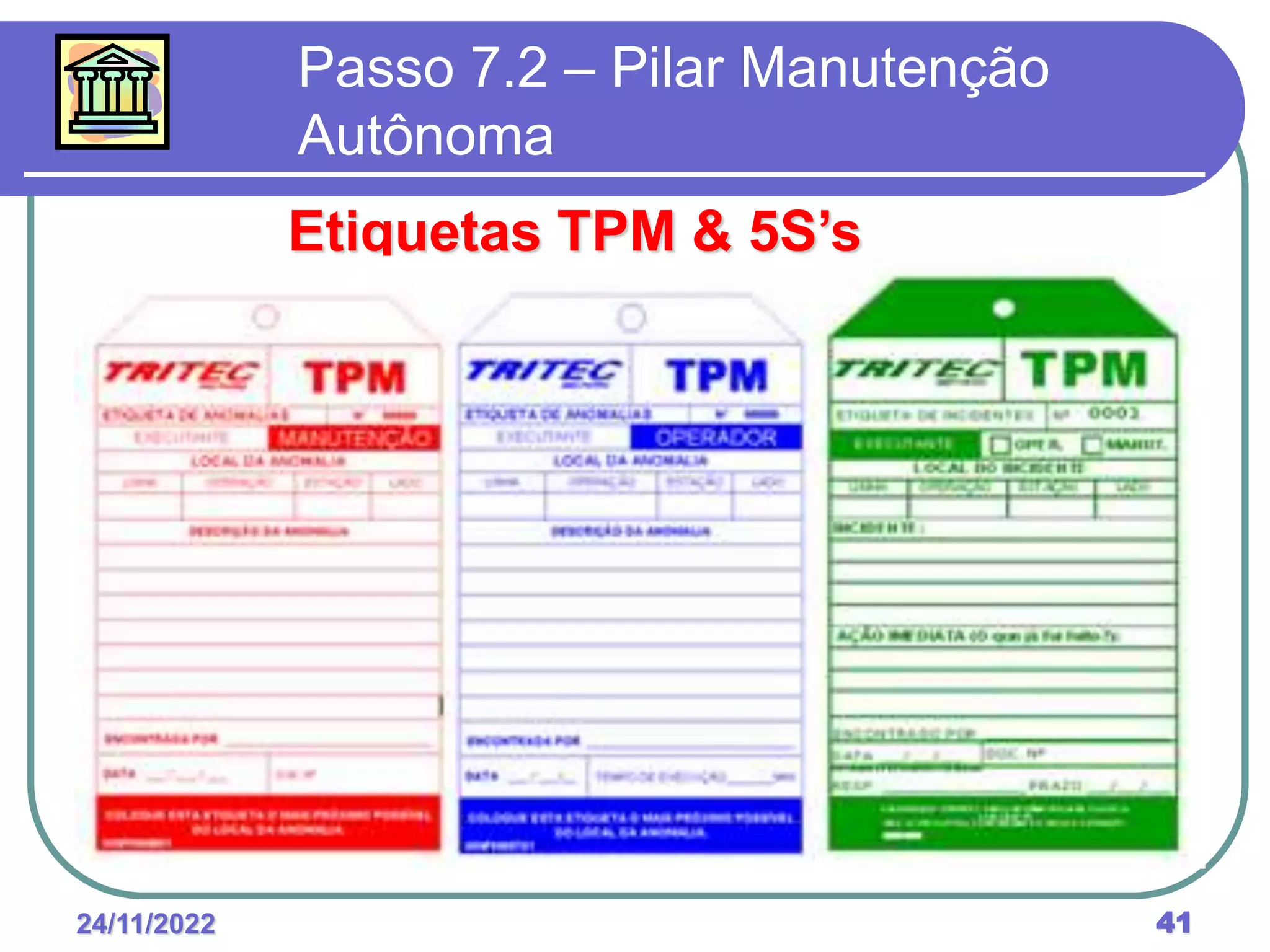

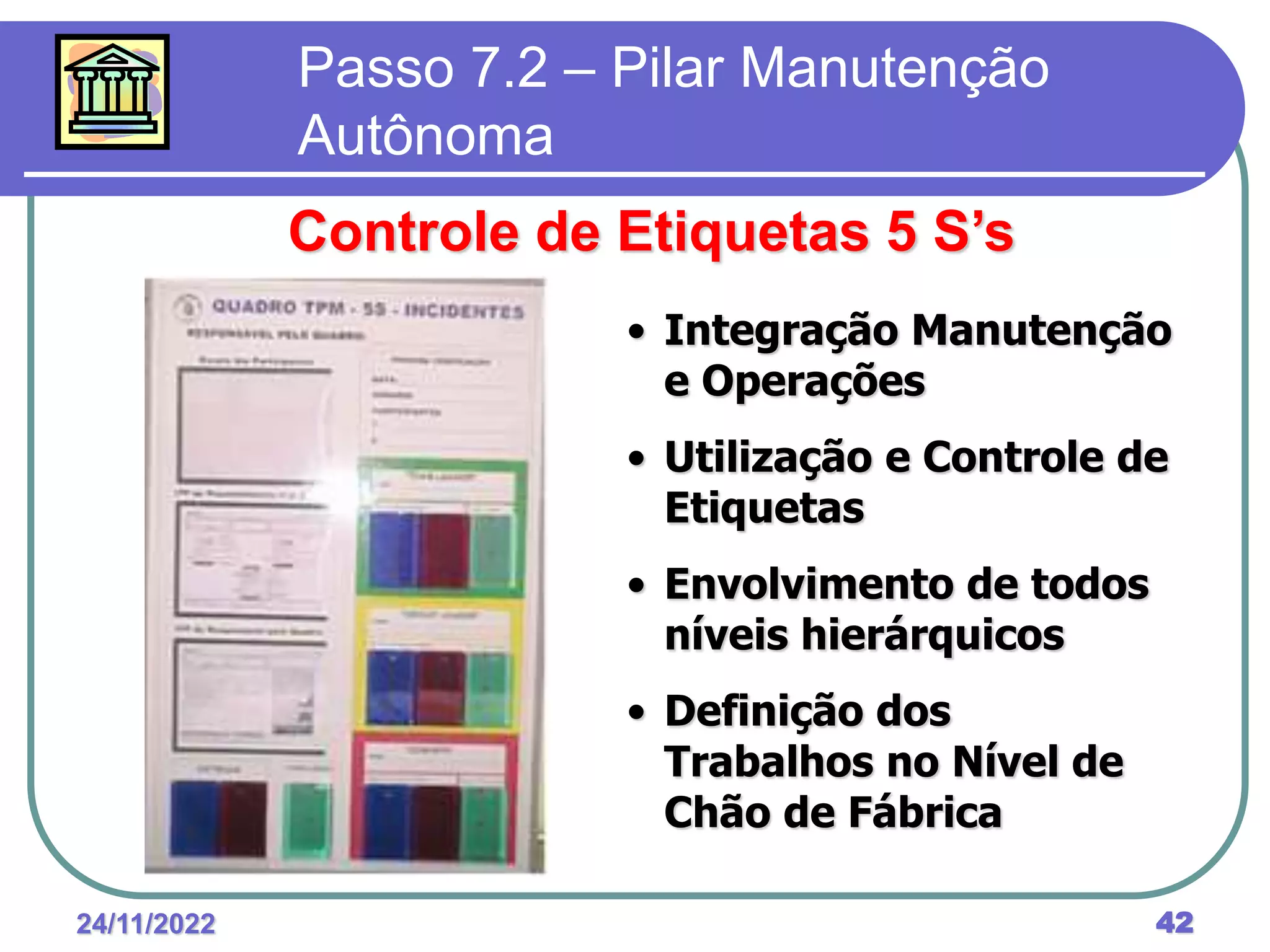

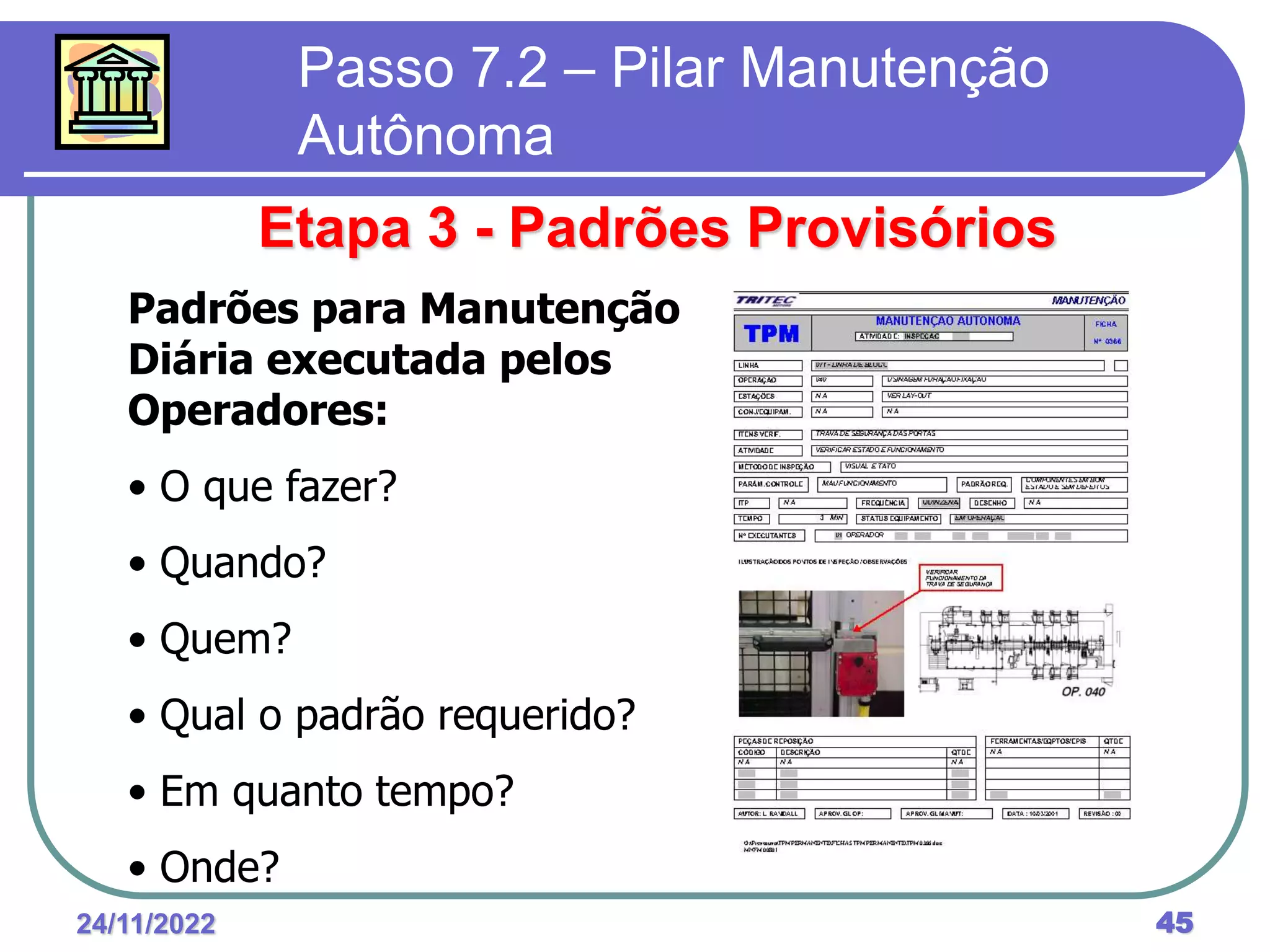

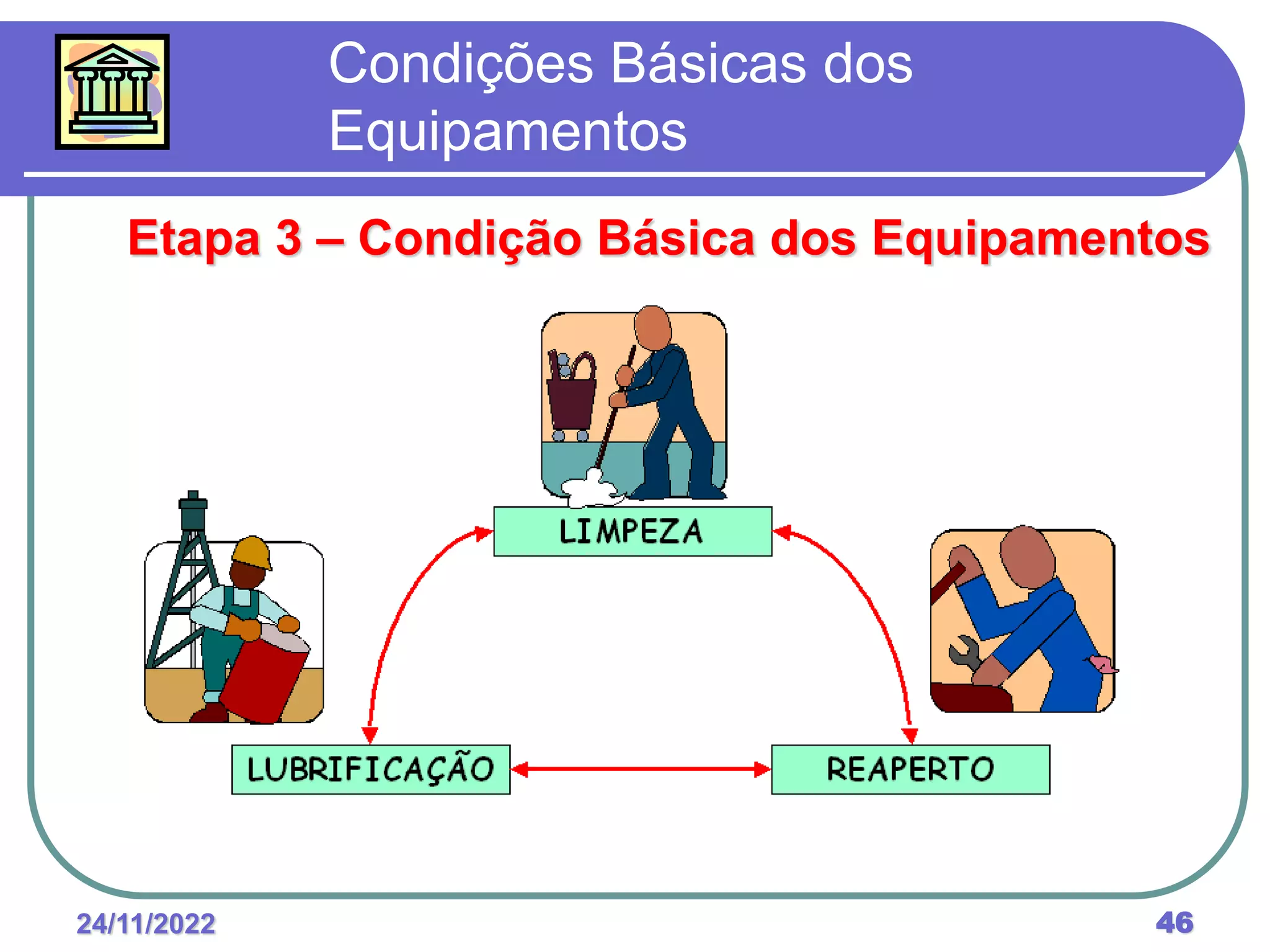

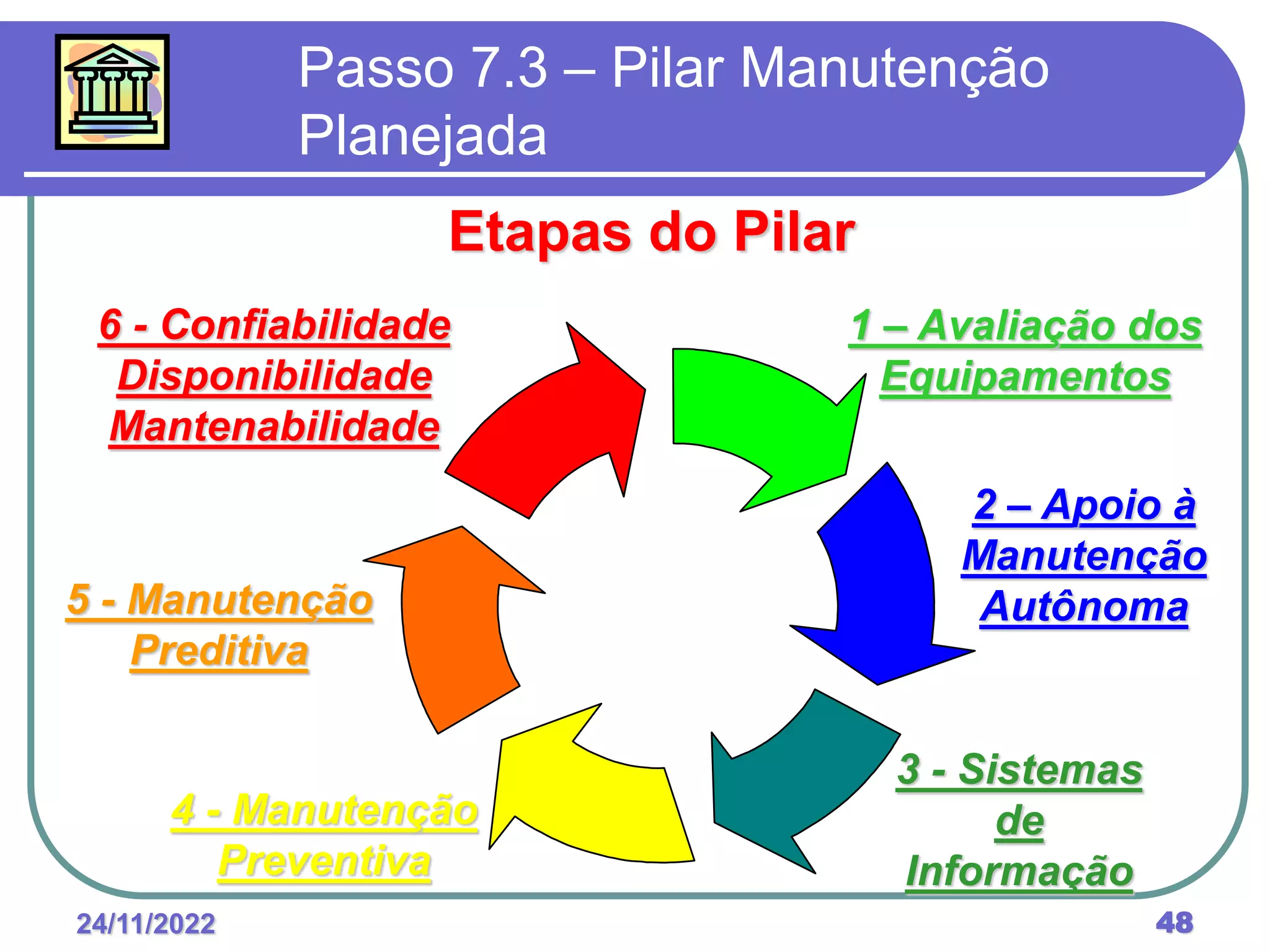

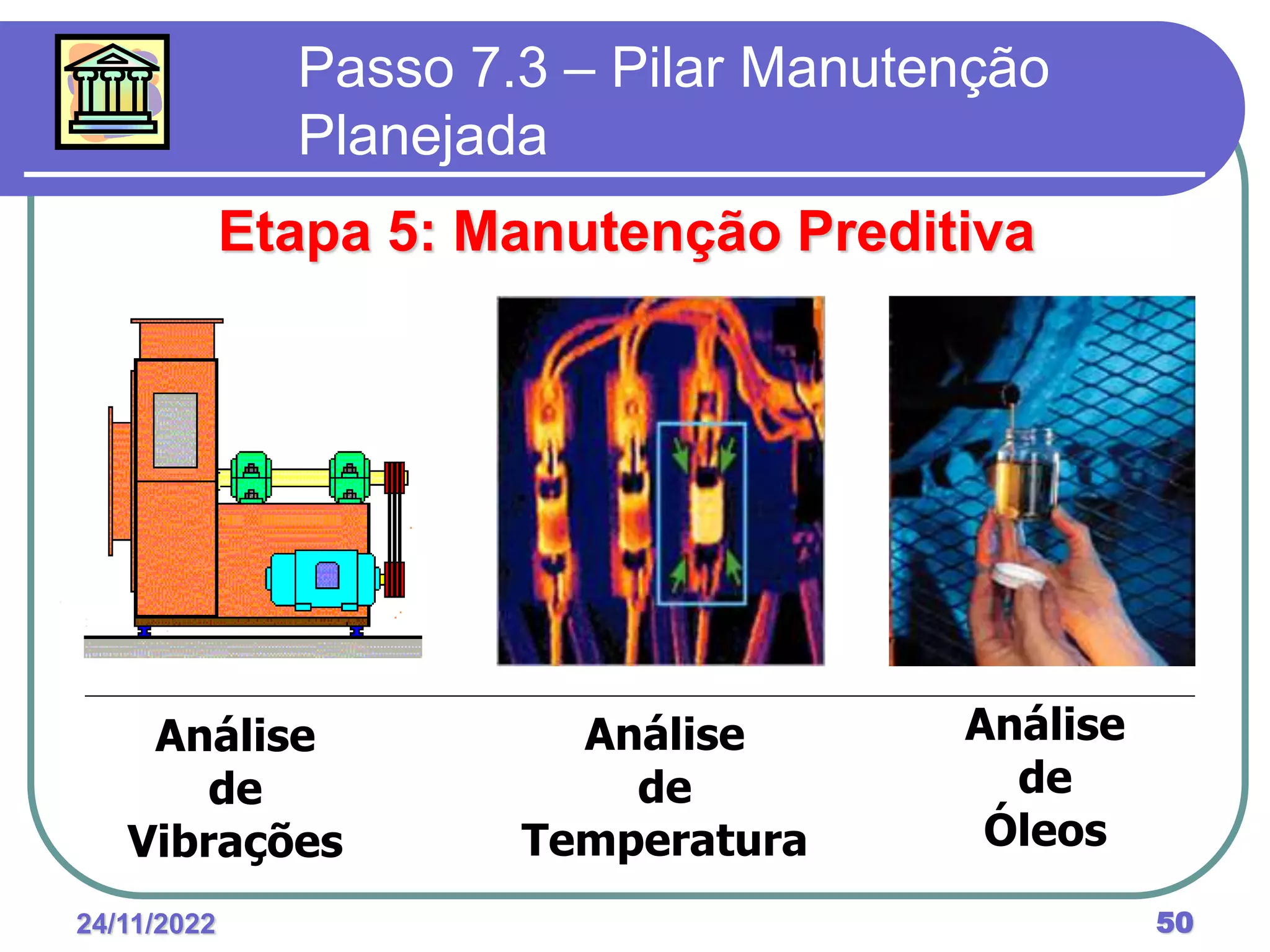

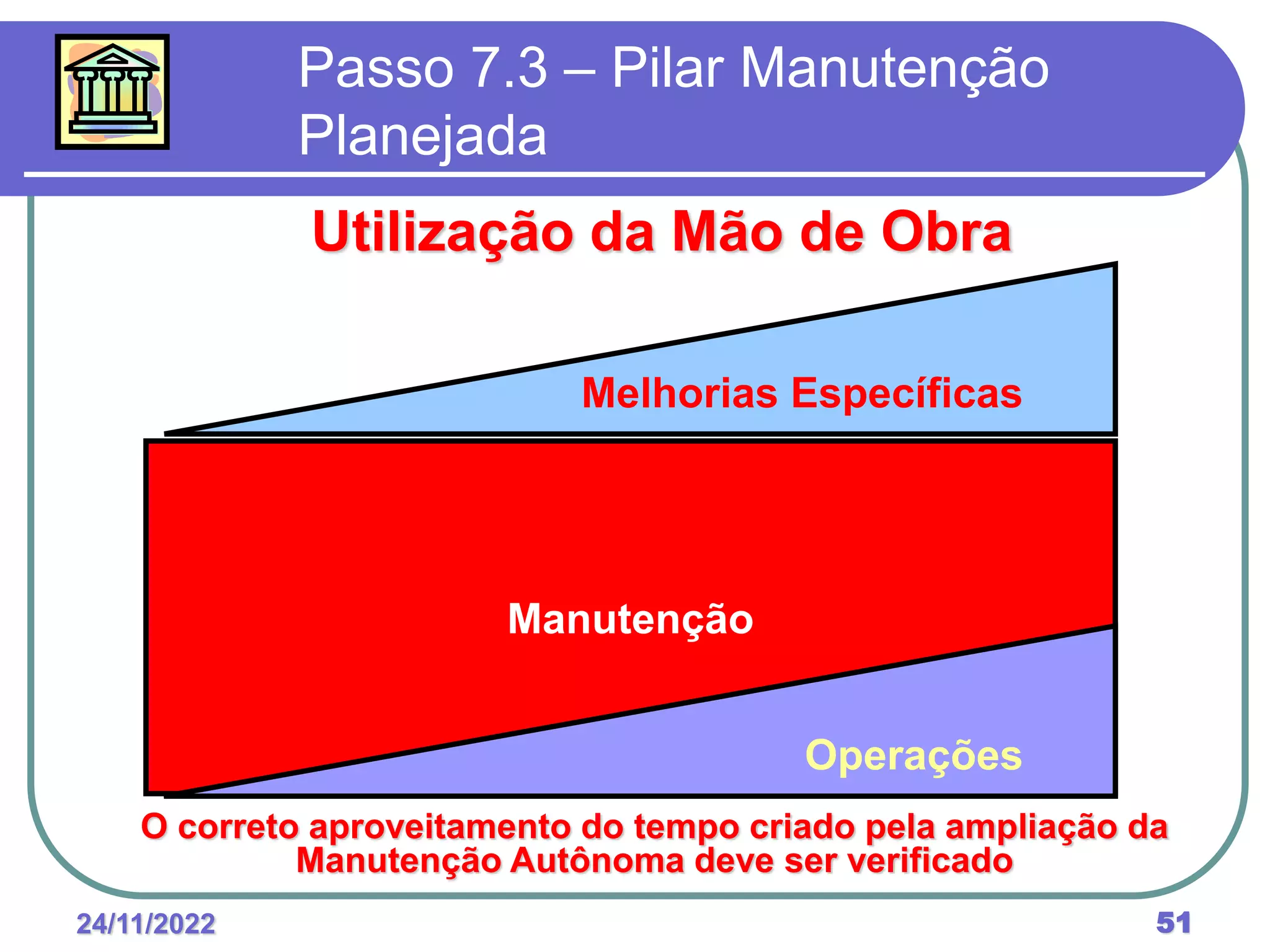

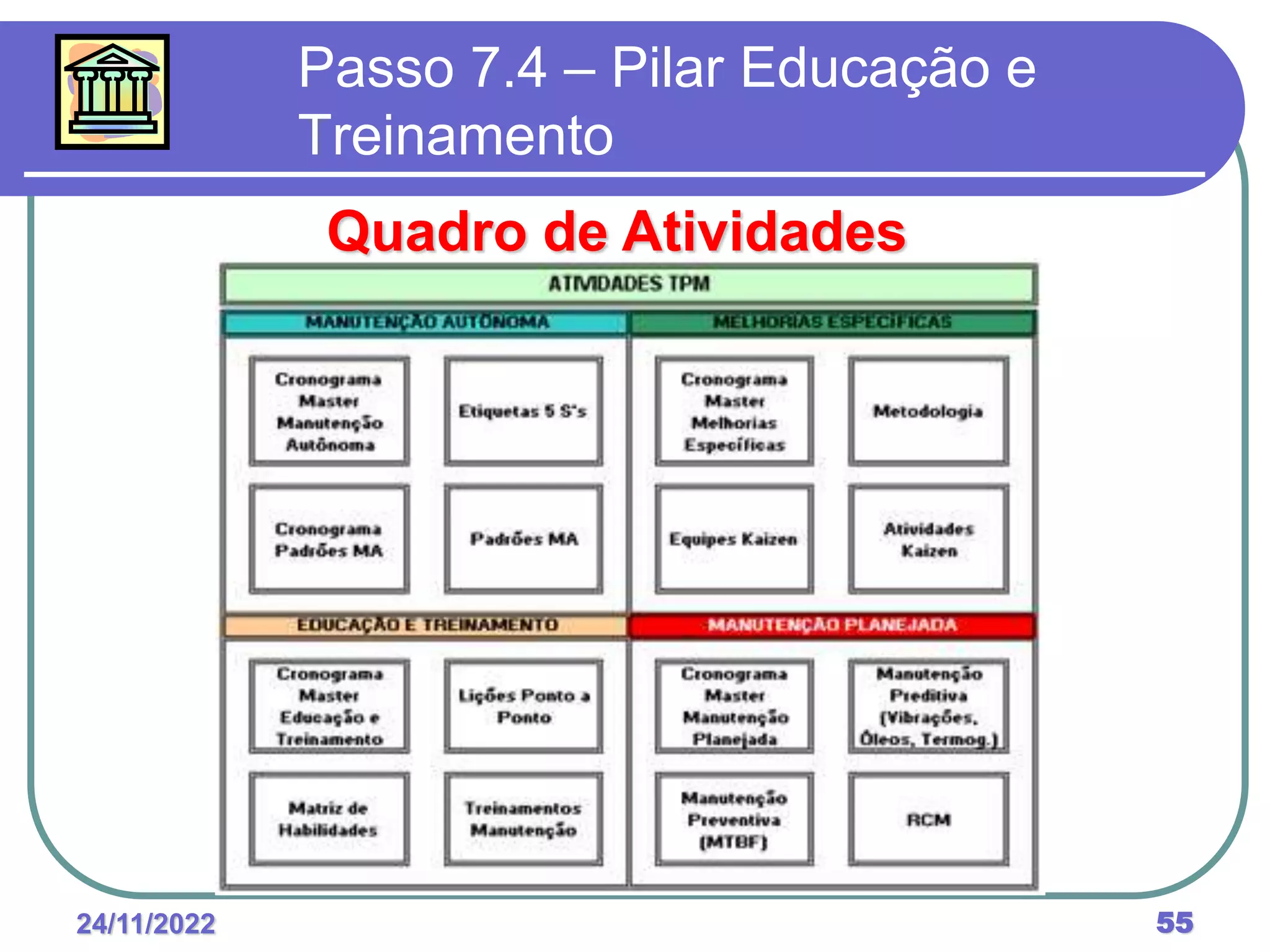

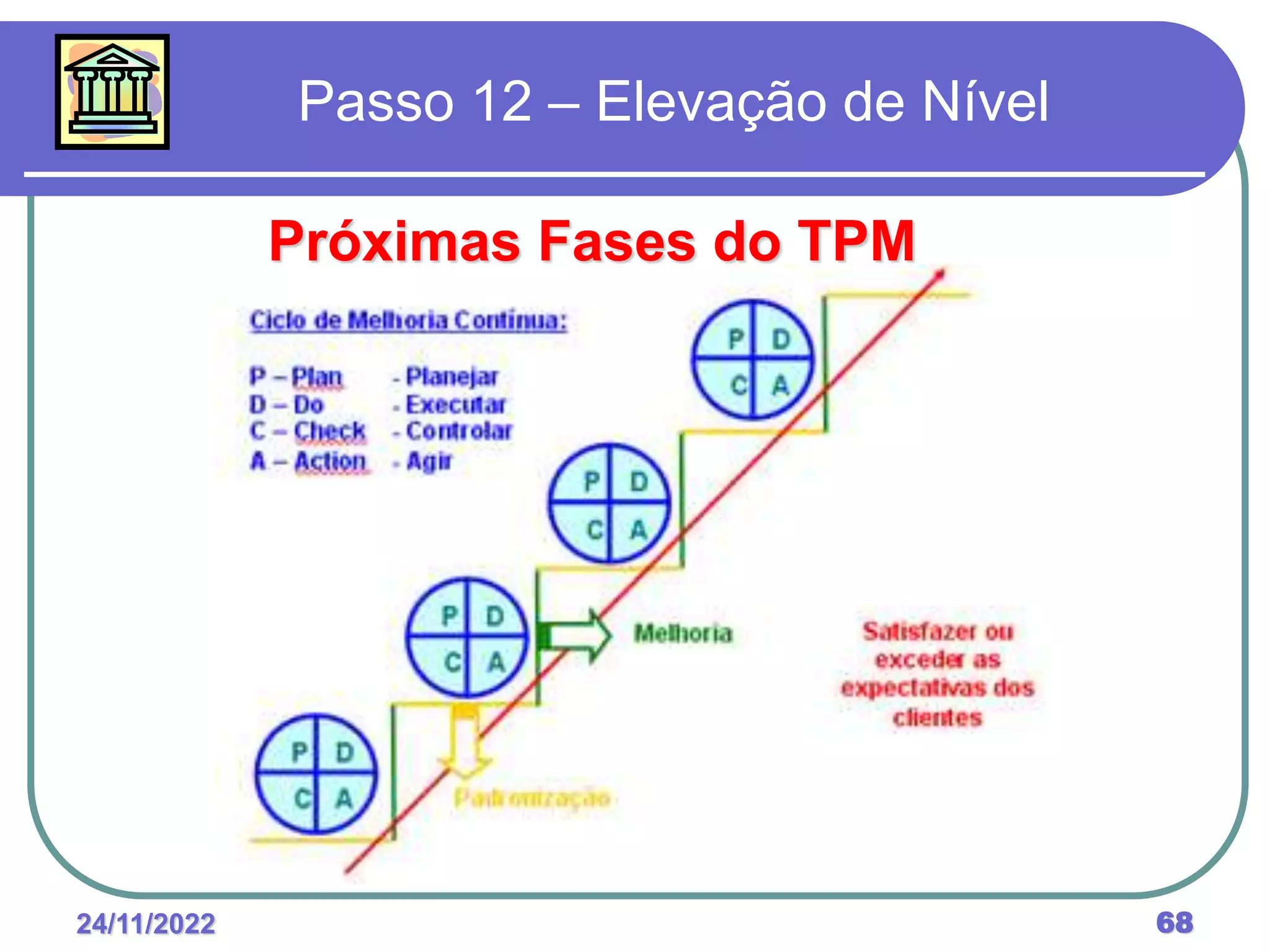

O documento discute a implementação da Manutenção Produtiva Total (TPM) em uma empresa. Apresenta a agenda do workshop sobre TPM, introduz os conceitos e objetivos do TPM, e detalha as etapas para planejar e implementar o TPM, incluindo a organização, pilares, ferramentas e métodos.