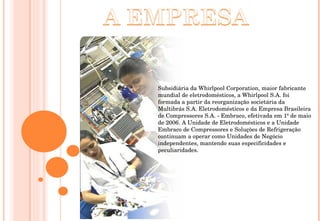

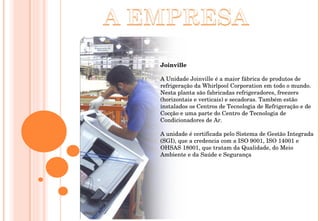

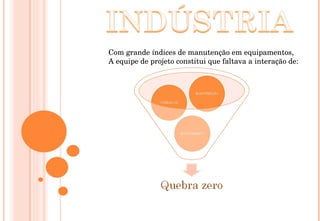

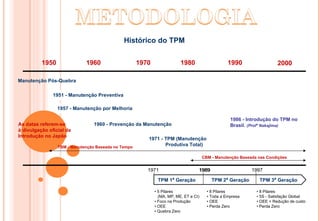

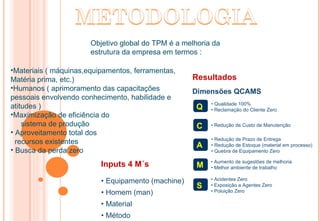

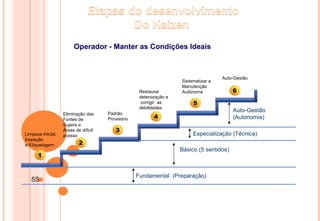

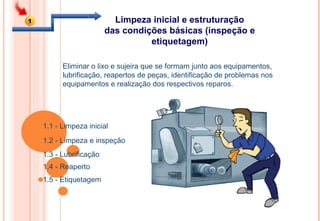

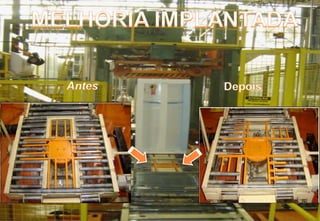

A Whirlpool é a maior fabricante de linha branca da América Latina, produzindo refrigeradores, lavadoras e outros eletrodomésticos nas marcas Brastemp e Consul. A empresa implementou o TPM (Manutenção Produtiva Total) para melhorar a eficiência dos equipamentos, reduzir perdas e envolver os operadores na manutenção.