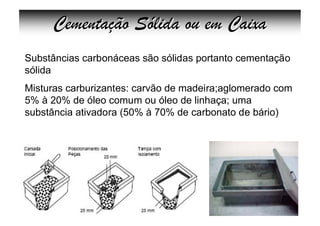

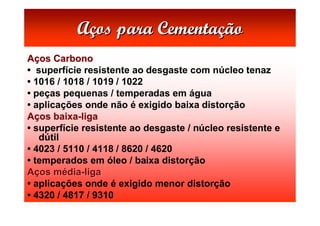

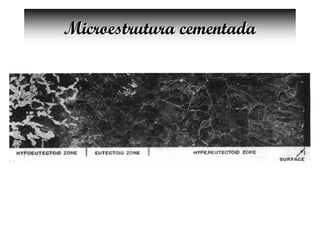

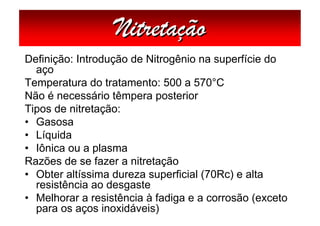

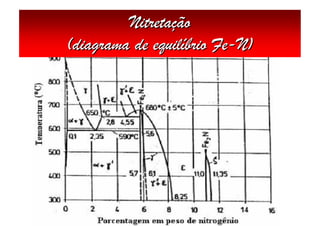

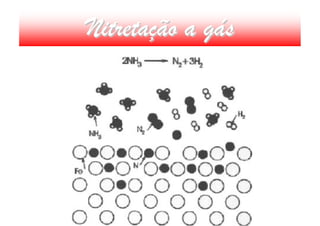

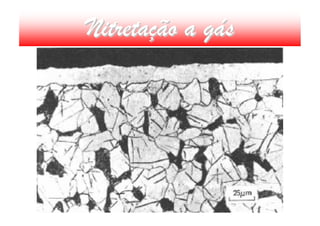

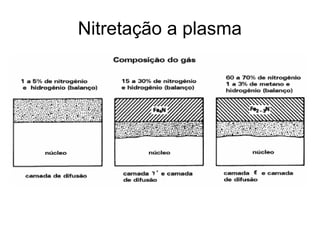

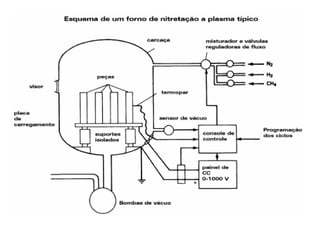

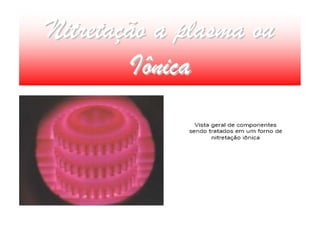

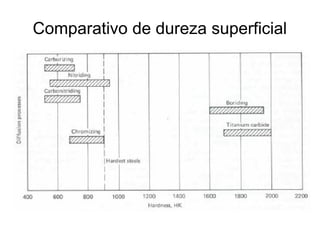

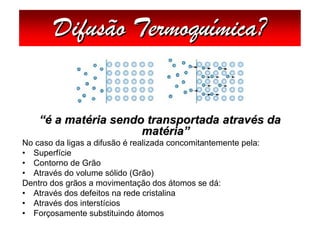

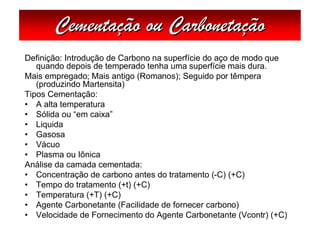

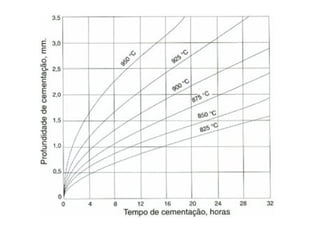

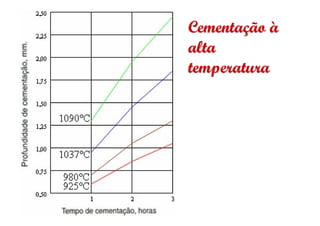

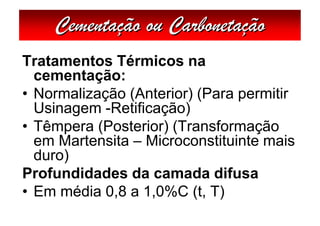

O documento discute diferentes tipos de tratamentos termoquímicos aplicados em aços, incluindo cementação, nitretação, cianetação e boretação. Estes tratamentos modificam a composição química superficial para aumentar a dureza superficial e melhorar propriedades como resistência ao desgaste e à corrosão. Detalha os processos, temperaturas e agentes químicos envolvidos em cada um destes tratamentos termoquímicos.

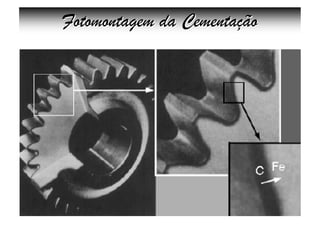

![Cementação Sólida ou em Caixa

Carvão + O2 CO2

Carvão + CO2 CO

gás tóxico e muito venenoso

(250X)(CO>O2)

BaCO3 + Carvão BaO + CO + Energia

substância ativadora (ou outros carbonatos)

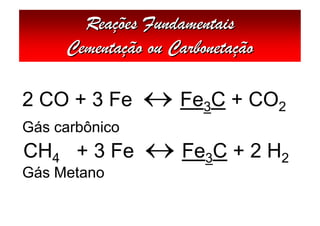

[2 CO + 3Fe Fe3C + CO2]

[(C) + 3Fe Fe3C ]](https://image.slidesharecdn.com/termoquimicos-121118110558-phpapp01/85/Termoquimicos-15-320.jpg)