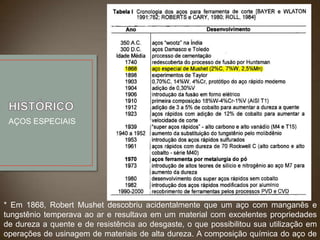

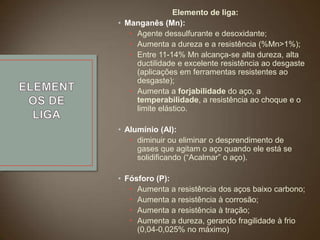

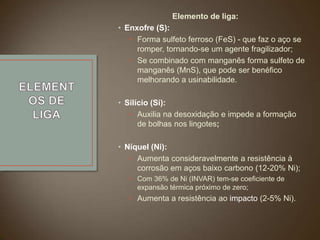

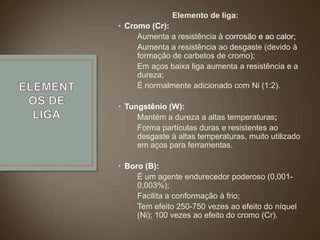

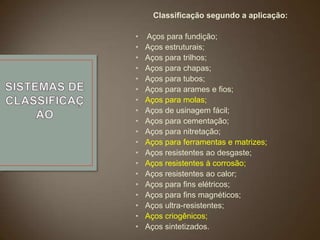

O documento descreve a história do ferro e do aço, desde as primeiras descobertas no período Neolítico até os processos modernos de produção. Aborda os principais marcos temporais e locais de desenvolvimento dos materiais, além de características e aplicações dos aços carbono, ligados e especiais.