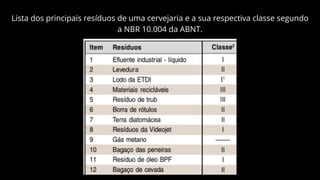

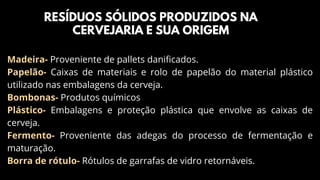

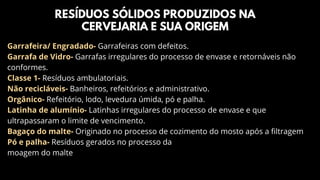

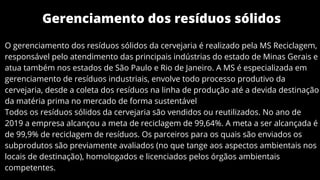

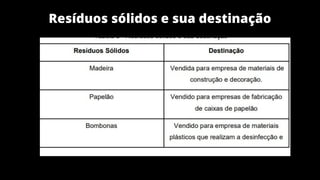

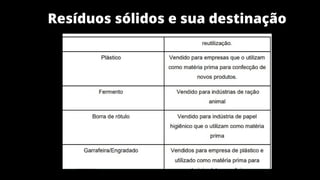

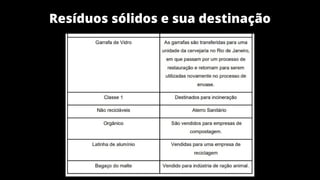

O documento descreve o processo de produção da cerveja, desde as matérias-primas até as etapas do processo. As principais matérias-primas são a água, malte, lúpulo, levedura e aditivos. O processo inclui as etapas de fabricação, fermentação, maturação, filtragem, envase e pasteurização. O documento também discute os resíduos gerados e sua destinação adequada.