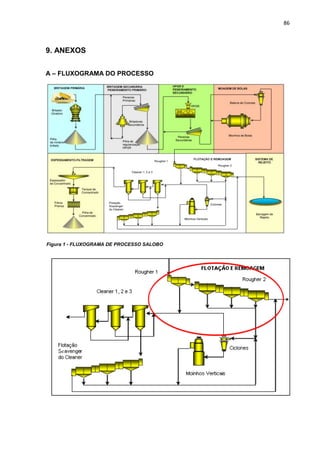

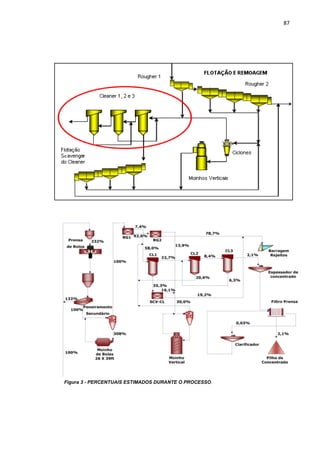

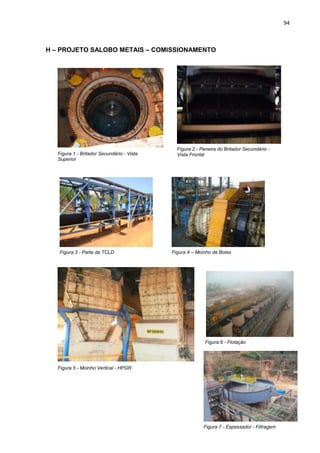

1. O documento apresenta um relatório de estágio realizado por Mércia Regina da Silva na Usina do Projeto Salobo da Vale. 2. O estágio ocorreu por oito meses na área de instrumentação industrial, realizando manutenção preventiva. 3. O relatório descreve o histórico da Vale, o processo produtivo da usina, as atividades desenvolvidas durante o estágio e os conhecimentos adquiridos na área de instrumentação.