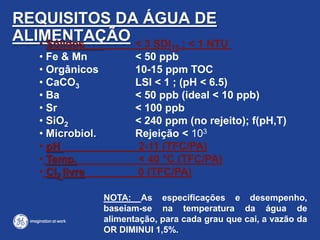

O documento discute procedimentos operacionais, requisitos de manutenção e soluções de problemas para sistemas de osmose reversa. Ele aborda tópicos como comissionamento inicial, importância do SDI, procedimentos com filtros de cartucho, requisitos da água de alimentação, limpeza química e soluções de problemas comuns.

![7

GE Title or job number

4/21/2014

Como Calcular ?

SDI = [1 – (ti ÷ tf) x 100] ÷ T

Pressão Adequada: 30 psi (2,07 bar)

Ti: Tempo inicial

Tf: Tempo Final

T: Tempo Padrão (15 min)

NOTA: Nos sistemas com

membranas de fibra espiral ou

ocas, os valores sugeridos são:

15 < 3 SDI.](https://image.slidesharecdn.com/osmosereversage-140421095619-phpapp01/85/Osmose-reversa-ge-7-320.jpg)