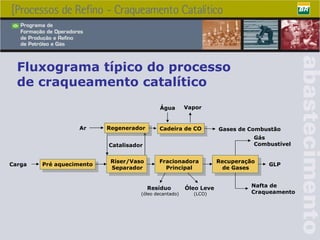

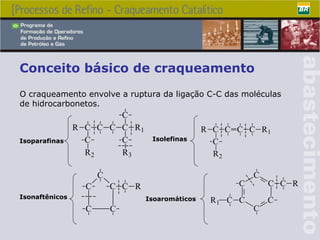

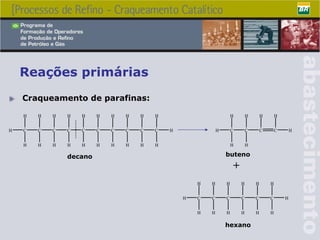

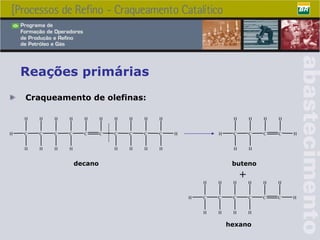

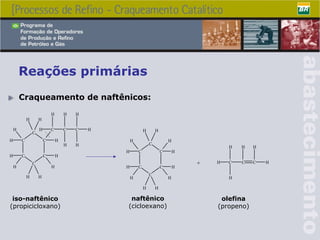

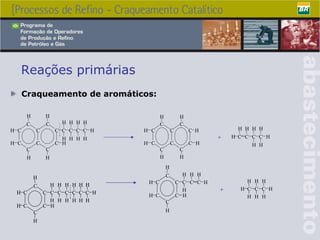

O processo de craqueamento catalítico visa aumentar a produção de gasolina e GLP através da conversão de cortes pesados de petróleo em frações mais leves. É realizado utilizando um catalisador sólido que promove as reações de quebra de moléculas em temperaturas e pressões controladas. O catalisador é regenerado continuamente para manter sua atividade.