O documento fornece uma introdução sobre o processo de lingotamento contínuo, abordando seus principais componentes e etapas. É dividido em 34 seções que descrevem tópicos como a história do lingotamento contínuo, física básica, composição química, tipos de máquinas, fluxo do processo, componentes como panelas e distribuidores, etapas como resfriamento e solidificação, além de aspectos como qualidade, defeitos e segurança.

![Resolvido o problema de aderência do metal ao molde, o processo de lingotamento

contínuo ainda encontrava barreiras que permitissem o aumento de escala do

equipamento. Portanto, havia-se ainda, a necessidade de aperfeiçoamento de alguns

parâmetros e técnicas operacionais, tais como:

•tempo de manutenção e reparo do equipamento;

•tempo de preparação da máquina;

•variações na seção do produto;

•troca de panelas;

•troca de distribuidores;

•lingotamento sequencial;

•alterações no projeto de máquina.

Os tempos de preparação, reparo e manutenção estão associados ao índice de

funcionamento do equipamento. A diminuição desses tempos propicia elevados

índices de funcionamento e, conseqüentemente, alta produtividade. Os reparos e

manutenção das máquinas eram onerosos e demandavam muito tempo, para tanto,

uma inovação incremental foi desenvolvida a fim de reduzir esse tempo.

As máquinas passaram a ser projetadas com o molde e o segmento de rolos de

suporte formando um conjunto único. Dessa forma, o alinhamento e o reajuste do

conjunto poderia ser feito fora da máquina, podendo, com isso, reduzir em até 75% o

tempo de recuperação da máquina, comparando-se com o tempo gasto na troca

HISTÓRIA DO LC

Aciaria GGRJ-ACI-LC-020 Preparação do Distribuidor para Partida ‹nº› 17/05/03

tempo de recuperação da máquina, comparando-se com o tempo gasto na troca

independente das partes. [1]

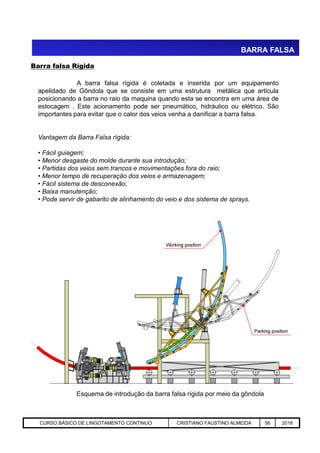

Já no tempo de preparação das máquinas, duas operações são determinantes: a

inserção da barra falsa e o ajuste do molde. A barra falsa é uma peça metálica que é

inserida ao molde e serve de base de apoio para a solidificação inicial do aço. O aço

se solidifica rapidamente e assim que a altura normal de lingotamento é atingida,

começa-se a descer o tarugo falso e mantém-se um nível constante do aço líquido no

interior do molde, variando-se a vazão, atuando sobre a haste do tampão do

distribuidor. A colocação da barra pode ser feita por baixo ou pelo topo. [4]

Com relação ao ajuste do molde, o tempo de preparação é diminuído com a troca

automática da largura do molde. Por muitos anos, observou-se nas plantas de

lingotamento contínuo, a utilização de moldes com espessura única. Em meados da

década de 70, um novo modelo de desenho do molde foi desenvolvido empresa suíça

Concast. Cada vez que a especificação do produto a ser lingotado era alterada, havia-

se a necessidade de interromper o processo de lingotamento para que se fizesse a

troca de largura do molde, que iria determinar o tamanho da seção do produto

lingotado. A troca automática da largura do molde realizava essa operação sem que

houvesse a necessidade de interrupção do equipamento, proporcionando, assim,

maiores índices de funcionamento da máquina, aliado ao aumento de produtividade.

Outro parâmetro que afeta a produtividade da máquina de lingotamento contínuo é a

eficiência nas trocas de panela. O início de uma operação de lingotamento contínuo

se dá pela transferência do aço líquido, proveniente dos convertedores LD ou dos

fornos a arco elétrico, através das panelas. Na concatenação forno-máquina, o

sinergismo entre as operações deve ser completo, pois este interfere no rendimento

do processo.

CURSO BÁSICO DE LINGOTAMENTO CONTINUO CRISTIANO FAUSTINO ALMEIDA 4 2016](https://image.slidesharecdn.com/cursobasicodelingotamentocontinuo-161113181602/85/Curso-basico-de-lingotamento-continuo-5-320.jpg)