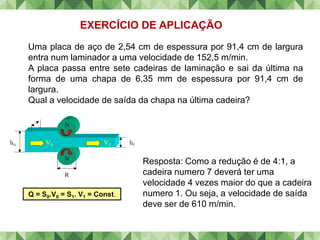

* Espessura inicial da placa: 2,54 cm = 25,4 mm

* Espessura final da chapa: 6,35 mm

* Largura inicial e final: 91,4 cm = 914 mm

* Velocidade inicial: 152,5 m/min

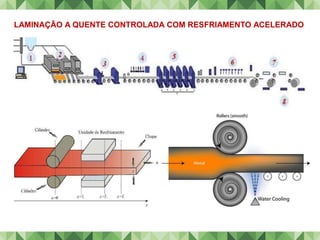

* Número de cadeiras: 7

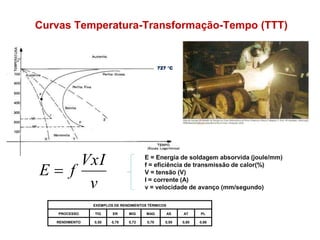

* Fórmula para cálculo da velocidade final:

Vf = Vi * (Ei/Ef)

* Onde:

Vf = Velocidade final

Vi = Velocidade inicial

Ei = Espessura inicial

Ef = Espessura final

* Calculando:

Vf = 152,5