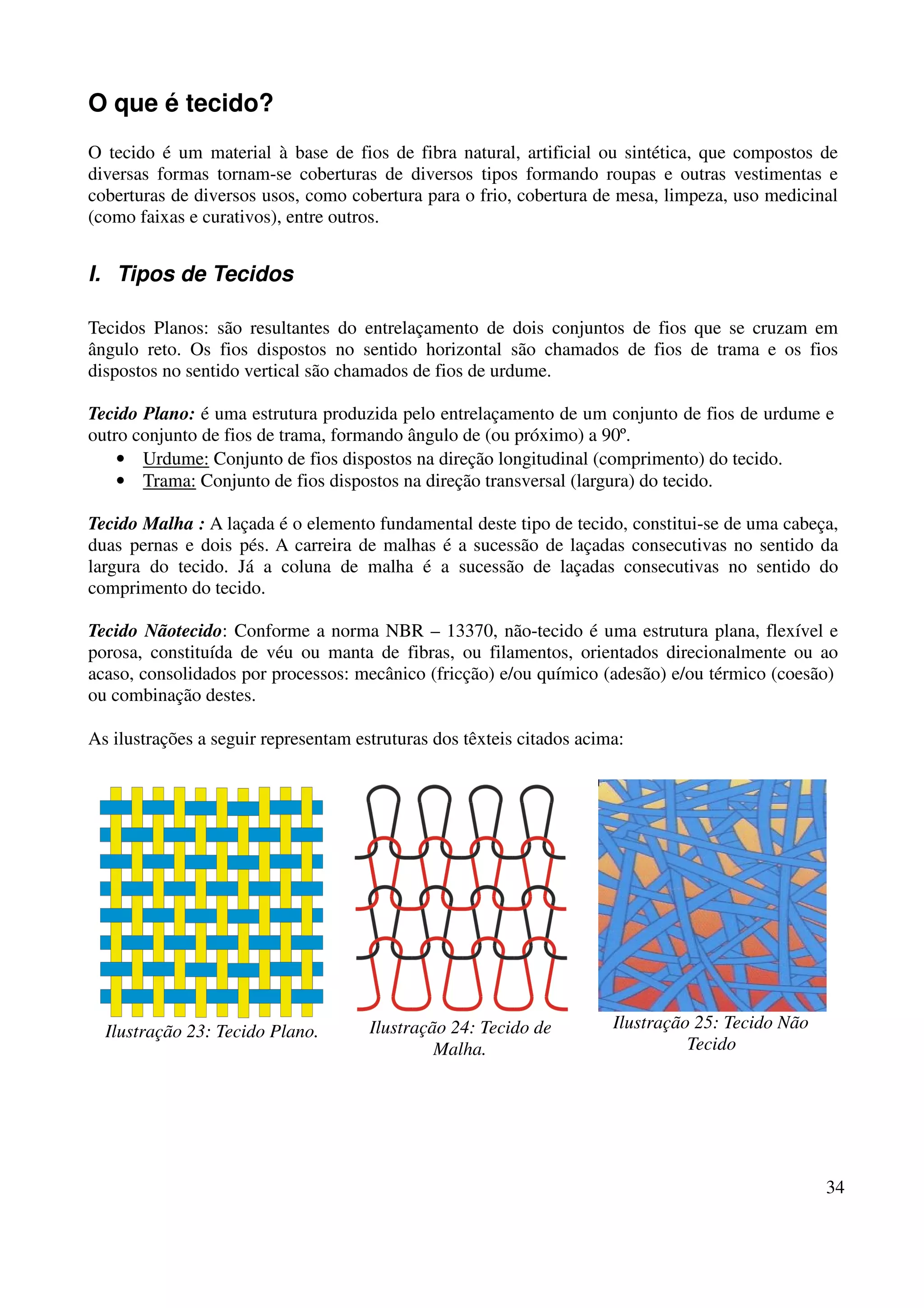

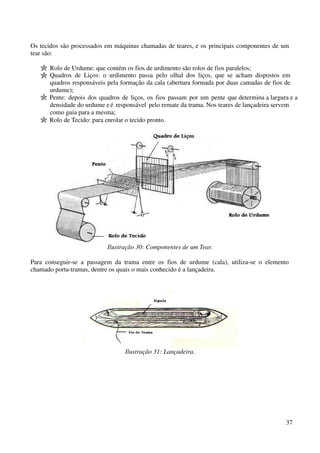

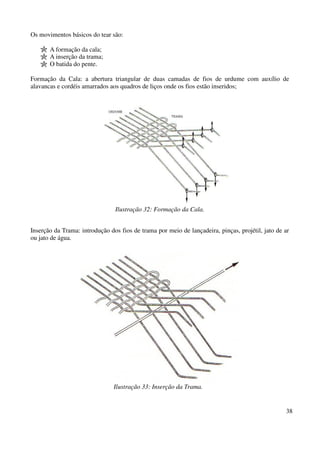

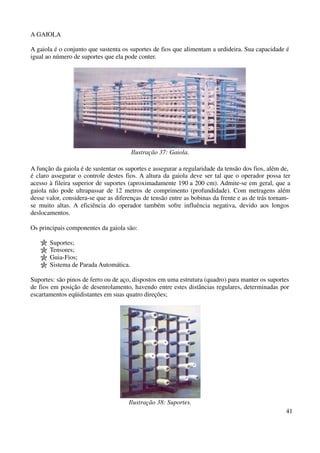

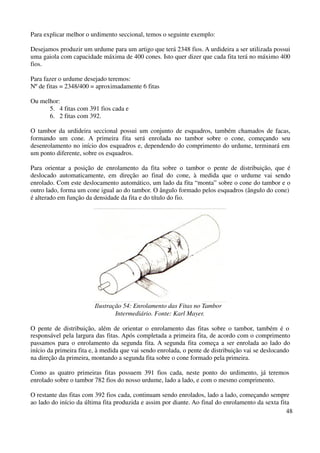

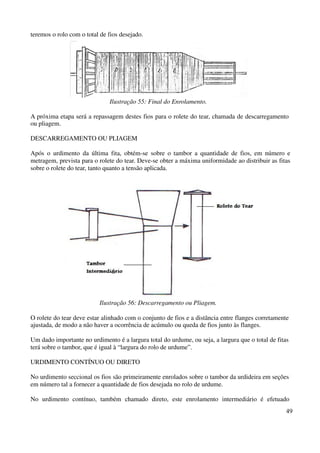

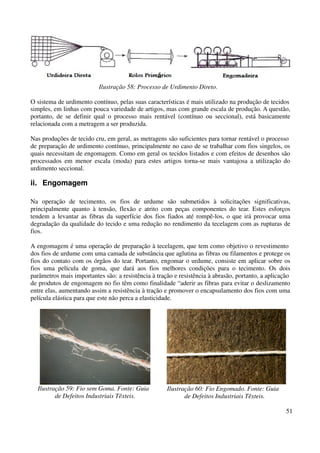

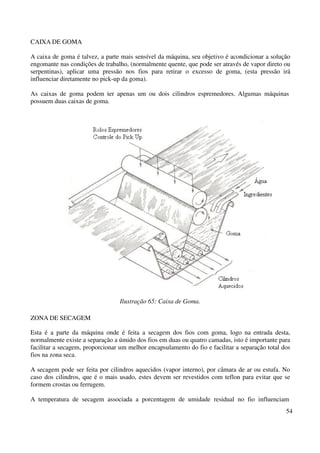

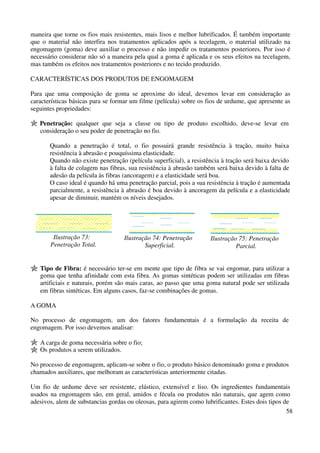

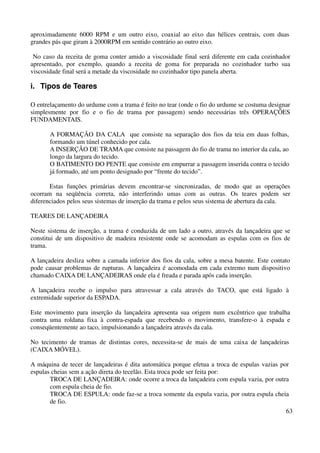

O documento descreve o tecido como um material formado por fios de fibra, abrangendo diferentes tipos, como tecido plano, malha e não tecido. A produção de tecido plano envolve tecelagem, onde fios de urdume e trama se entrelaçam, utilizando um tear e passando por várias etapas de preparação, como urdimento e engomagem. Os processos e componentes da tecelagem, incluindo gaiolas e pentes, são detalhados para esclarecer a metodologia de produção têxtil.