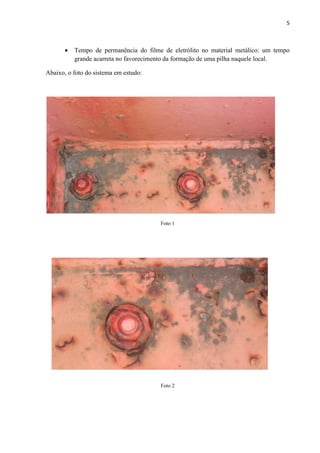

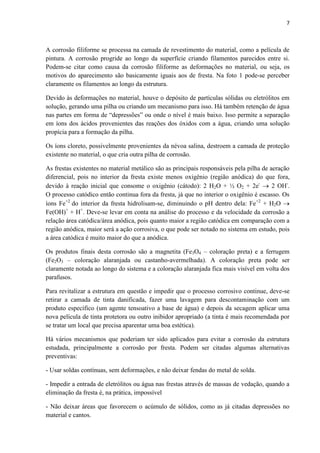

Este relatório descreve a corrosão em uma estrutura de aço carbono localizada na fachada de um hospital em Salvador. A corrosão ocorre devido à alta umidade e poluentes atmosféricos no local, próximo ao mar. Foram observadas corrosões filiforme, por fresta e por pite, causadas principalmente por deformações no material e depósito de sais. Para proteger a estrutura, é necessário remover a tinta danificada, limpar e aplicar nova camada protetora.