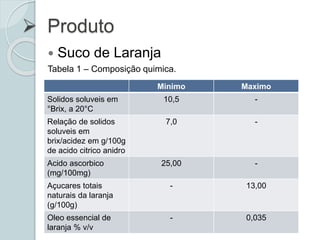

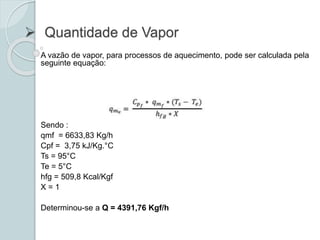

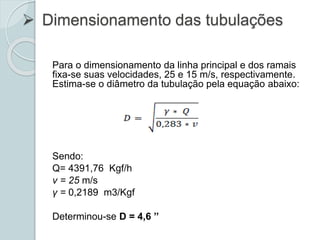

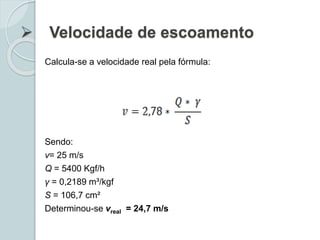

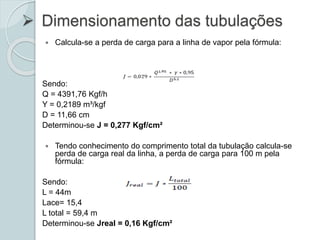

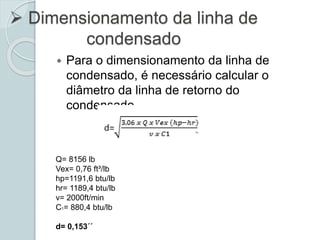

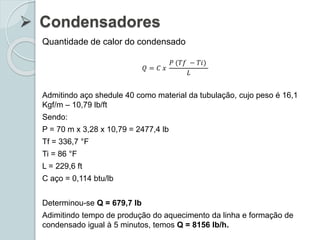

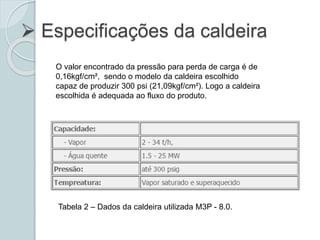

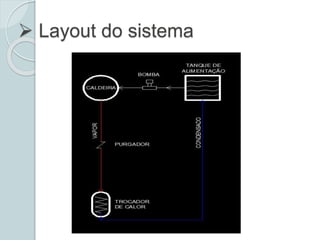

O documento discute o dimensionamento de uma caldeira para a produção de suco de laranja, abordando cálculos relacionados à composição química, quantidade e perda de carga do vapor, além de dimensionamento de tubulações e especificações da caldeira. Os dados incluem informações técnicas como vazões, temperaturas e coeficientes para dimensionamento de sistemas de aquecimento e condensação. Por fim, é destacada a adequação do modelo da caldeira escolhido em relação ao fluxo do produto.