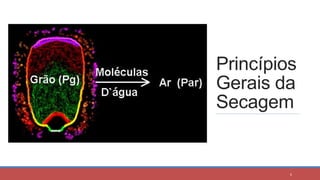

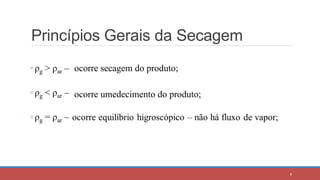

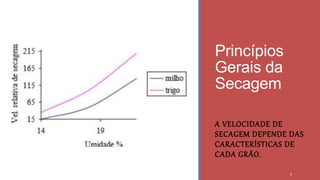

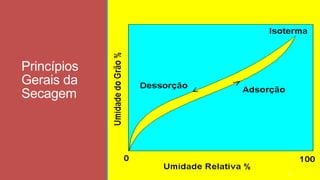

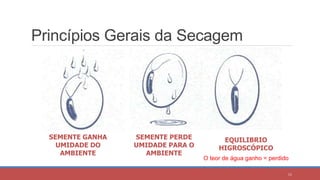

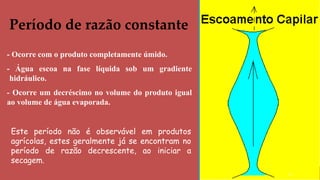

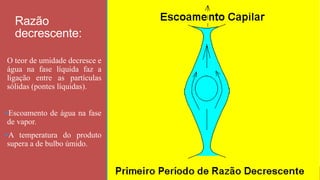

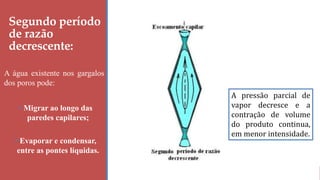

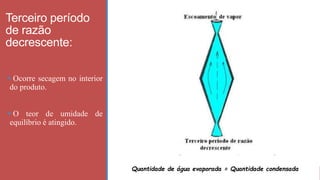

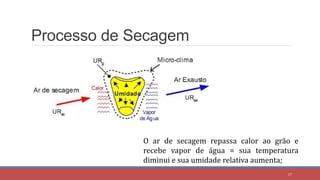

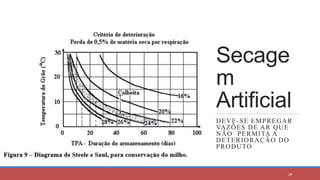

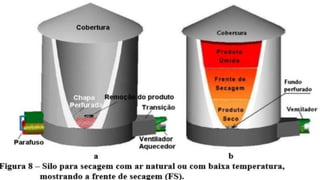

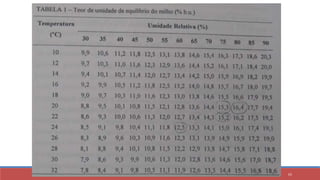

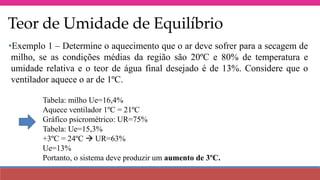

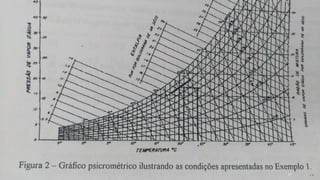

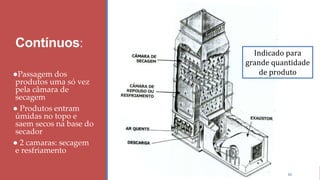

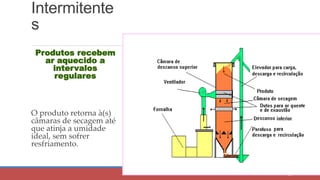

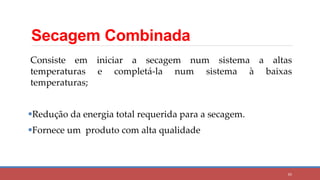

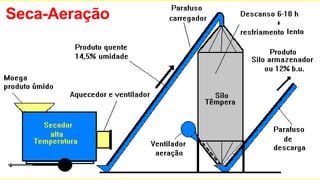

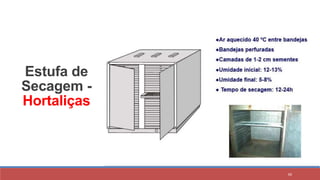

O documento discute os princípios e métodos de secagem de grãos, incluindo: (1) A secagem reduz a umidade dos grãos para permitir armazenamento seguro e evitar deterioração; (2) O processo envolve a transferência simultânea de calor e massa entre o grão e o ar; (3) Existem métodos naturais e artificiais de secagem, sendo esta última mais controlada e eficiente.