O documento é um manual técnico sobre bombas produzido pela Grundfos. Apresenta os principais tipos de bombas, componentes, materiais, instalação e leitura de desempenho. Está dividido em 5 capítulos abordando design de bombas, instalação, desempenho, sistemas hidráulicos e ajuste do desempenho. Tem o objetivo de fornecer informações técnicas para engenheiros e técnicos que trabalham com projeto e instalação de sistemas de bombas.

![Seção 1.1

Construção da bomba

1.1.1 Bomba centrífuga

Em 1689, o físico Denis Papin inventou a bomba

centrífuga e este tipo de bomba é o mais usado ao

redor do mundo. A bomba centrífuga é construída

sobre um princípio simples: O líquido é levado

até o cubo do rotor e, através da força centrífuga,

ele é lançado na direção da periferia dos rotores.

A construção é razoavelmente barata, robusta e

simples e sua alta velocidade possibilita conectar

a bomba diretamente a um motor assíncrono.

A bomba centrífuga oferece um fluxo de líquido

uniforme e pode facilmente ser acelerado sem

causar danos a bomba.

Agora, vamos observar a figura 1.1.1, que mostra

o fluxo do líquido através da bomba. A entrada

da bomba leva o líquido para o centro do rotor

giratório de onde é lançado para a periferia. Esta

construção oferece alta eficiência e é apropriada

para lidar com líquidos puros. As bombas, que têm

que lidar com líquidos impuros, como bombas

de efluentes, são equipadas com um rotor que é

construído especialmente para evitar que objetos

fiquem armazenados no interior da bomba,

consulte a seção 1.2.5.

Se ocorrer diferença de pressão no sistema enquanto

a bomba centrífuga não estiver funcionando, o

líquido ainda consegue passar através da mesma

devido ao seu desenho aberto.

Como se pode ver na figura 1.1.2, a bomba centrífuga

pode ser classificada em diferentes grupos: Bombas

de fluxo radial, bombas de fluxo misto e bombas de

fluxo axial. As bombas de fluxos radial e as bombas

de fluxo misto são os tipos mais comuns utilizados.

Portanto, iremos nos concentrar somente nestes tipos

de bombas nas próximas páginas.

Entretanto, apresentaremos brevemente a bomba

de deslocamento positivo na seção 1.2.8.

As diferentes exigências de desempenho das

bombas centrífugas, especialmente em relação à

altura manométrica total, fluxo e instalação,

junto com as exigências de operação econômica,

são somente algumas das razões porque existem

tantos tipos de bombas. A Figura 1.1.3 mostra os

diferentes tipos de bombas em relação ao fluxo e

pressão.

Fig. 1.1.1: O fluxo do líquido através da bomba

Bomba de fluxo radial Bomba de fluxo misto Bomba de fluxo axial

Fig. 1.1.2: Diferentes tipos de bombas centrífugas

H [m]

1 2

10000

6

4

2

1000

6

4

2

100

6

4

2

10

6

4

2

4

6

Bombas de fluxo radial

multiestágios

Bombas de

fluxo radial

monoestágios

10

Bombas de fluxo misto

Bombas de fluxo axial

2 46 100 2 46 10002 46 10000 100000

Q [m3/h]

Fig. 1.1.3: Fluxo e altura manométrica total para

diferentes tipos de bombas centrífugas

8](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-9-320.jpg)

![1.1.2 Curvas das bombas

Antes de aprofundarmos no mundo da construção e

tipos de bombas apresentaremos as características

básicas das curvas de desempenho das bombas. O

desempenho de uma bomba centrífuga é mostrado

por um conjunto de curvas de desempenho. As

curvas de desempenho para uma bomba centrífuga

são mostradas na figura 1.1.4. Altura manométrica

total, consumo de energia, eficiência de consumo

e NPSH são mostrados como uma função no fluxo.

Normalmente, as curvas das bombas nas apostilas de

dados cobrem somente a parte da bomba. Portanto,

o consumo de energia, o valor P2 que também está

listado nas apostilas de dados, cobre somente a

energia que entra na bomba – consulte a figura

1.1.4. O mesmo vale para o valor eficiência, que cobre

somente a parte da bomba (η = ηP).

Em alguns tipos de bombas com motor integrado e

conversor de frequência possivelmente integrado,

por exemplo, bombas com motor blindado (consulte

a seção 1.2.3), a curva de consumo de energia e a

curva η cobrem o motor e a bomba. Neste caso, é o

valor P1 que deve ser levado em consideração.

No geral, as curvss das bombas são projetadas de acordo

com o ISO 9906 Anexo A, que especifica as tolerâncias

das curvas:

• Q +/- 9%,

• H +/-7%,

• P +9%

• -7%.

Mostramos a seguir uma breve apresentação das

diferentes curvas de desempenho de bombas.

Altura manométrica total, a curva QH

A curva QH mostra a altura manométrica total, que

a bomba é capaz de executar em um determinado

fluxo. A altura manométrica total é medida em metros

de coluna de líquido/metros [mLC]; normalmente a

unidade metro [m] é aplicada. A vantagem de se usar

a unidade [m] como unidade de medida da altura

manométrica total da bomba é que a curva QH não

é afetada pelo tipo de líquido que bomba tem que

manejar, consulte a seção 2.2 para mais informações.

H

[m]

η

[%]

50

40

70

Eficiência

60

50

40

30

20

10

0

12

10

8

6

4

2

30

20

10

0

0 10 20 30 40 50 60 70 Q [m 3/h]

P2

[kW]

10

8

6

4

2

0

NPSH

(m)

Consum o de energia

NPSH

Fig. 1.1.4: Curvas de desempenho típicas para

uma bomba centrífuga. Altura manométrica

total, consumo de energia, eficiência e NPSH são

mostrados como uma função do fluxo

Q

P1 M P2 H

3~

ηM ηP

Fig. 1.1.5: As curvas para consumo de energia e

eficiência normalmente cobrem somente a parte

da bomba da unidade – i.e. P2 e ηP

H

[m]

60

50

40

30

20

10

0

0 10 20 30 40 50 60 70 80 Q [m3/h

Fig. 1.1.6: Curva QH típica para uma bomba

centrífuga; fluxo baixo resulta em altura

manométrica total alta e fluxo alto resulta em

altura manométrica total baixa

9](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-10-320.jpg)

![Eficiência, a curva η

A eficiência é a relação entre a energia fornecida e

a quantidade de energia utilizada. No mundo das

bombas, a eficiência ηP é a relação entre a energia,

que a bomba fornece para a água (PH) e a entrada

de energia no eixo (P2):

onde:

ρ é a densidade do líquido em kg/m3,

g é a aceleração da gravidade em m/s2,

Q é o fluxo em m3/h e H é a altura manométrica

total em m.

Para água a 20oC e com Q medido em m3/h e H em

m, a energia hidráulica pode ser calculada como:

Como aparece a partir da curva de eficiência, a

eficiência depende do ponto de operação da bomba.

Portanto, é importante selecionar uma bomba que

seja compatível com os requisitos de fluxo e que

assegure que a bomba esteja funcionando na área

de fluxo mais eficiente.

Consumo de energia, a curva P2

A relação entre o consumo de energia da bomba

e o fluxo é mostrada na figura 1.1.8. A curva P2

da maioria das bombas centrífugas é semelhante

à curva na figura 1.1.8 onde o valor P2 aumenta

quando o fluxo aumenta.

Curva NPSH (Altura Manométrica de Sucção

Positiva Líquida)

O valor NPSH de uma bomba é a pressão mínima

absoluta (consulte a seção 2.2.1) que deve estar

presente no lado de sucção da bomba para evitar

cavitação. O valor NPSH é medido em [m] e

depende do fluxo; quando o fluxo aumenta, o valor

NPSH também aumenta; figura 1.1.9. Para mais

informações sobre cavitação e NPSH, vá para a

seção 2.2.1.

η

[%]

80

70

60

50

40

30

20

10

0

0 10 20 30 40 50 60 70 Q [m 3/h]

Fig. 1.1.7: Curva de eficiência de uma bomba

centrífuga típica

P2

[kW]

10

8

6

4

2

0

0 10 20 30 40 50 60 70 Q [m 3/h]

Fig. 1.1.8: Curva de consumo de energia de uma

bomba centrífuga típica

NPSH

[m]

10

8

6

4

2

0

0 10 20 30 40 50 60 70 Q [m 3/h]

ηp =

PH

P2

=

ρ . g . Q . H

P2 x 3600

Fig. 1.1.9: Curva NPSH de bomba centrífuga

típica

PH = 2.72 . Q . H [W]

10

Seção 1.1

Construção da bomba

= Q . H . g .ρ

3600 x ηp

P2](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-11-320.jpg)

![Fig. 1.2.10: Bomba sanitária

Fig.1.2.11: Bomba sanitária com canal lateral de

auto-escorvamento

1.2.4 Bombas sanitárias

As bombas sanitárias são usadas principalmente

por indústrias de alimentos, bebidas, farmacêuticas

e de biotecnologia onde é muito importante que o

líquido bombeado seja manipulado suavemente e

que as bombas sejam fáceis de limpar.

Para atender as exigências de processamento

destas indústrias, as bombas devem ter uma

superfície áspera entre 3,2 e 0,4 μm Ra. Isto pode

ser melhor obtido usando aço inoxidável forjado

ou laminado rolado como materiais de construção,

consulte a figura 1.2.12. Estes materiais possuem

uma superfície compacta não porosa que pode

ser facilmente trabalhada para atender os vários

requisitos de acabamento de superfície.

As principais características das bombas sanitárias

são facilidade de limpeza e de manutenção.

Os fabricantes líderes de bombas sanitárias

projetaram suas bombas para atender os padrões

a seguir:

EHEDG – [Grupo de Design de Equipamento

Higiênico Europeu]

QHD – [Design Higiênico Qualificado]

3-A – Padrões Sanitários:

3A0/3A1: Padrão Industrial/Higiênico

Ra ≤ 3.2 μm

3A2: Padrão Estéril

Ra ≤ 0.8 μm

3A3: Padrão Estéril

Ra ≤ 0.4 μm

Areia fundida

Fundição de

precisão

Aço rolado

Fig.1.2.12: Aspereza da superfície do material

Seção 1.2

Tipos de bomba

20](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-21-320.jpg)

![1.5.2 Liquidos não newtonianos

Os líquidos discutidos até agora são conhecidos

como fluidos newtonianos. A viscosidade de

líquidos newtonianos não é afetada pela magnitude

e a movimento aos quais eles estão expostos. Óleo

mineral e água são exemplos típicos deste tipo de

líquido. Por outro lado, a viscosidade de líquidos

não newtonianos altera quando agitados.

Isso pede alguns exemplos:

• Líquidos dilatantes como creme – a viscosidade

aumenta quando agitado

• Fluidos plásticos como ketchup – tem um limite

de escoamento, o qual tem que ser excedido

antes que o fluxo inicie. Deste ponto em diante a

viscosidade diminui com um aumento na agitação

• Líquidos tixotropico como pintura não gotejante

– apresenta uma viscosidade decrescente com um

aumento na agitação

Os líquidos não newtonianos não estão cobertos

pela fórmula de viscosidade descrita anteriormente

nesta seção.

1.5.3 O impacto de líquidos viscosos no

desempenho de uma bomba centrifuga

Líquidos viscosos, que são líquidos com viscosidade

mais alta e/ou maior densidade do que a água,

afetam o desempenho das bombas centrifugas de

diferentes formas:

• Aumenta o consumo de energia, isto é, um

motor maior pode ser exigido para desempenhar a

mesma função

• A eficiência da carga, taxa de fluxo e da bomba são

reduzidas

Vamos dar uma olhada num exemplo. Uma bomba

é usada para bombear um líquido em um sistema

de arrefecimento com uma temperatura de liquido

abaixo de 0°C. Para evitar que o líquido congele

um agente anticongelante como propilenoglicol é

adicionado à água.

Quando glicol ou um agente anticongelante

similar é adicionado ao liquido bombeado,

o liquido obtém as propriedades diferentes

daquelas da água. O liquido terá:

• Ponto de congelamento mais baixo, tf [°C]

• Aquecimento especifico mais baixo, cp [kJ/

kg.K]

• Condutividade térmica mais baixa, λ

[W/m.K]

• Ponto de ebulição mais alto, tb [°C]

• Maior coeficiente de expansão, β [m/°C]

• Maior densidade, ρ [kg/m3]

• Maior viscosidade cinemática, ν [cSt]

Essas propriedades tem que ser mantidas

em mente quando projetando um sistema

e selecionando bombas. Como mencionado

anteriormente, uma maior densidade exige

potencia aumentada do motor e maior

viscosidade reduz a carga e taxa de fluxo

da bomba e a eficiência resulta necessidade

acrescida da potencia do motor, veja figura

1.5.2.

Fig. 1.5.2: Carga alterada, eficiência e entrada de

potencia para o liquido com mais alta viscosidade

55](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-54-320.jpg)

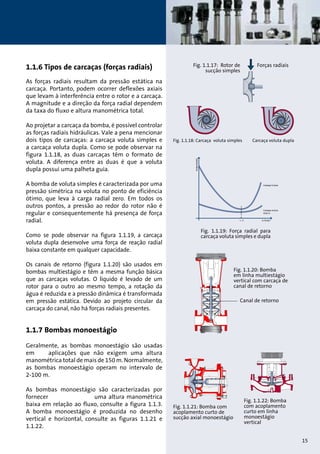

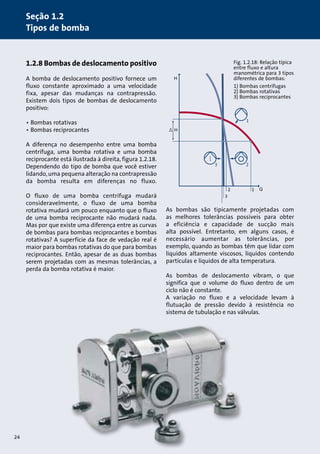

![1.5.4 Seleção da bomba certa para um

líquido anticongelante

As características da bomba normalmente

são baseadas em água a aproximadamente

20°C, isto é, uma viscosidade cinemática de

aproximadamente 1 cSt e uma densidade de

aproximadamente 1.000 kg/m3.

Quando as bombas são usadas para líquidos

contendo anticongelante abaixo de 0°C, é

necessário examinar se a bomba pode fornecer

o desempenho exigido ou se é necessário um

motor maior. A seção a seguir apresenta um

método simplificado usado para determinar as

correções da curva da bomba para bombas num

sistema que tem que lidar com viscosidade entre

5 - 100 cSt e uma densidade de no máximo 1.300

kg/m3. Favor observar que este método não é

tão preciso quanto o método computadorizado

descrito mais adiante nesta seção.

Correções da curva da bomba para bombas

manuseando líquido de alta viscosidade

Baseado no conhecimento sobre o ponto de

funcionamento requisitado, QS, HS, e a viscosidade

cinemática do líquido bombeado, os fatores de

correção de H e P2 podem ser encontrados, ver

figura 1.5.3.

Para obter o fator de correção para bombas

multiestágio, a altura manométrica de um

estágio tem que ser usada.

KH

1.35

1.30

1.25

1.20

1.15

1.10

1.05

1.00

KP2

1.9

1.8

1.7

1.6

1.5

1.4

1.3

1.2

1.1

1.0

0.9

Q [m3/h]

140

130

120

110

100

90

80

70

60

50

40

30

20

10

0

100 cSt

60 cSt

100 cSt

60 cSt

40 cSt

40 cSt

20 cSt

10 cSt

20 cSt

10 cSt

5 cSt

5 cSt

H = 6 m

H = 10 m

H = 20 m

H = 40 m

H = 60 m

Fig. 1.5.3: É possível determinar o fator de correção

para a altura manométrica e consumo de energia

em diferentes valores de fluxo, altura manométrica

e viscosidade.

56

Seção 1.5

Líquidos](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-55-320.jpg)

![1.5.5 Exemplo de cálculo

Uma bomba de circulação num sistema de

refrigeração deve bombear um líquido com 40%

(peso) de propilenoglicol à temperatura de -

10°C. O fluxo desejado é QS = 60 m3/h, e a altura

manométrica) desejada é HS = 12 m. Conhecendo

o ponto de funcionamento desejado é possível

encontrar o QH característico para água e

escolher uma bomba capaz de cobrir o ponto de

funcionamento. Uma vez que determinamos o

tipo de bomba necessário e tamanho, podemos

verificar se a bomba está equipada com um

motor que pode suportar a carga da bomba

específica.

O líquido tem uma viscosidade cinemática de 20

cSt e uma densidade de 1049 kg/m3. Com QS = 60

m3/h, HS = 12 m e ν = 20 cSt, os fatores de correção

podem ser encontrados na figura 1.5.3.

kH = 1.03

kP2 = 1.15

HW = kH · HS = 1.03 · 12 = 12.4 m

QS = 60 m3/h

A bomba tem que ser capaz de cobrir um ponto

de funcionamento equivalente a Q,H = 60 m3/h,

12.4m. Uma vez que o tamanho de bomba

necessário é determinado, o valor P2 para o ponto

de funcionamento é encontrado, o que neste

caso é P2W = 2.9 kW. Agora é possível calcular

a potência do motor necessária para a mistura

propilenoglicol:

O cálculo mostra que a bomba tem que ser

equipada com um motor de 4 kW, que é o menor

tamanho de motor capaz de cobrir o P2S = 3.5 kW

calculado.

1.5.6 Seleção de bomba assistida por

computador para líquidos densos e vis-cosos

Algumas ferramentas de seleção de bomba

assistida por computador incluem um recurso

que compensa para curvas de desempenho da

bomba baseadas na entrada da densidade do

líquido e viscosidade. A figura 1.5.5 mostra as

curvas de desempenho da bomba a partir do

exemplo que acabamos de abordar.

A figura mostra tanto as curvas de desempenho

para a bomba quando ela opera líquido

viscoso (as linhas cheias) quanto as curvas de

desempenho quando ela opera com água (as

linhas interrompidas). Como indicado, a altura

manométrica), fluxo e eficiência são reduzidos,

resultando num aumento do consumo de

energia.

O valor de P2 is 3.4 kW, o que corresponde ao

resultado que obtemos no cálculo exemplar na

seção 1.5.4.

H

[m]

η

[%

14

12

10

8

6

4

2

0

4

3

2

1

0

0 10 20

70

60

50

40

30

20

10

0

30 40 50 60 70 80 Q [m 3/h]

Q [m 3/h]

P2

[kW]

Fig. 1.5.5: Curvas de desempenho da bomba

ρS

ρw

P2S = kP2

.

P2w

.

P2S = 1.15 .

2.9 .

1049

998

= 3.5 kW

58

Seção 1.5

Líquidos](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-57-320.jpg)

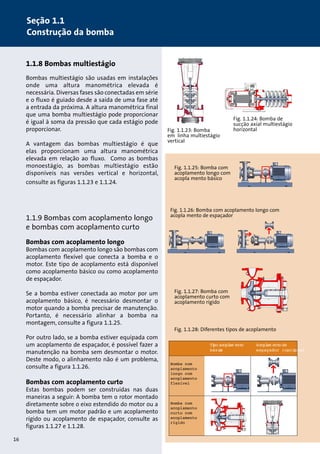

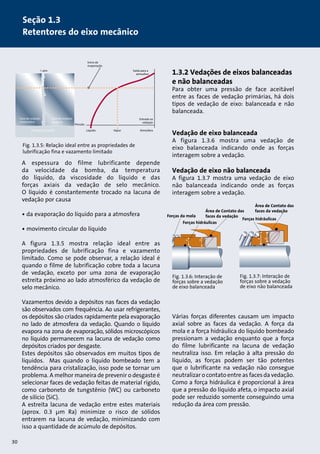

![Em ambientes contendo cloretos, o aço inoxidável

pode ser atacado pela corrosão localizada, por

exemplo, corrosão alveolar e corrosão por

frestas. A resistência do aço inoxidável a estes

tipos de corrosão é altamente dependente de sua

composição química. Tornou-se bastante comum

usar os tão conhecidos valores PRE (Equivalente

de Resistência Alveolar) como uma medida da

resistência alveolar do aço inoxidável. Os valores

PRE são calculados por fórmulas nas quais a

influência relativa de alguns elementos de ligação

(cromo, molibdênio e nitrogênio) sobre a resistência

alveolar é levada em consideração. Quanto mais

alto o PRE, mais alta a resistência à corrosão

localizada. Esteja ciente de que o valor de PRE

é uma estimativa muito grosseira da resistência

alveolar de um aço inoxidável e só deve ser usado

para comparação/classificação de diferentes tipos

de aço inoxidável.

A seguir, apresentaremos os quatro tipos principais

de aço inoxidável: ferrítico, martensítico, austenítico

e duplo.

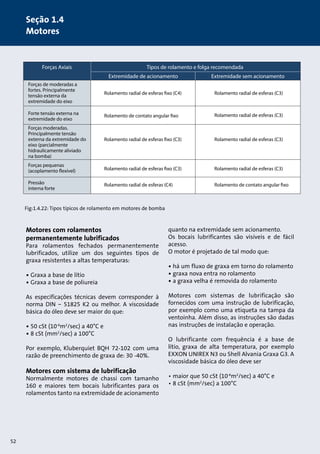

Fig 1.6.17: Composição química do aço inoxidável

Composição química do aço inoxidável [w%]

Microestrutura Designação % % % % % PRE 5)

EN/AISI/UNS Carbon máx. Cromio Níquel Molibdênio Outros

Ferritico 1.4016/430/ S43000 0.08 16-18 17

Martensitico 1.4057/431/ S43100 0.12-0.22 15-17 1.5-2.5 16

Austenítico 1.4305/303/ S30300 0.1 17-19 8-10 S 0.15-0.35 18

Austenítico 1.4301/304/ S30400 0.07 17-19.5 8-10.5 18

Austenítico 1.4306/304L/ S30403 0.03 18-20 10-12 18

Austenítico 1.4401/316/ S31600 0.07 16.5-18.5 10-13 2-2.5 24

Austenítico 1.4404/316L/ S31603 0.03 16.5-18.5 10-13 2-2.5 24

Austenítico 1.4571/316Ti/ 0.08 16.5-18.5 10.5-13.5 2-2.5 Ti 5 x carbono 24

S31635 Ti 0.70

Austenítico 1.4539/904L/ N08904 0.02 19-21 24-26 4-5 Cu 1.2-2 34

Austenítico 1.4547/nenhum / 0.02 20 18 6.1 N 0.18-0.22 43

S 31254 3) Cu 0.5-1

Ferrítico/ 1.4462/ nenhum/ 0.03 21-23 4.5-6.5 2.5-3.5 N 0.10-0.22 34

austenítico S32205 2)

Ferrítico/ 1.4410/nenhum/ 0.03 25 7 4 N 0.24-0.32 43

austenítico S 32750 4)

Microestrutura Designação % % % % % PRE

EN/ASTM/UNS Carbon máx. Crômio Níquel Molibdênio Outros

Austenítico 1) 1.4308/CF8/ J92600 0.07 18-20 8-11 19

Austenítico 1) 1.4408/CF8M/ J92900 0.07 18-20 9-12 2-2.5 26

Austenítico 1) 1.4409/CF3M/ J92800 0.03 18-20 9-12 2-2.5 N máx. 0.2 26

Austenítico 1.4584/nenhum/nenhum 0.025 19-21 24-26 4-5 N máx. 0.2 35

Cu 1-3

Ferrítico/

austenítico 1.4470/CD3MN/ J92205 0.03 21-23 4.5-6.5 2.5-3.5 N 0.12-0.2 35

Ferrítico/ 1.4517/CD4MCuN/ N 0.12-0.22

austenítico J93372 0.03 24.5-26.5 2.5-3.5 2.5-3.5 Cu 2.75-3.5 38

1) Contém um pouco de ferrita 2) Também conhecido como SAF 2205, 3) Também conhecido como 254 SMO, 4)

Também conhecido como SAF 2507 5) Equivalente de Resistência Alveolar (PRE): Cr% + 3,3xMo% + 16xN%.

67](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-66-320.jpg)

![Ligas de Níquel

Ligas à base de níquel são definidas como ligas nas

quais o níquel está presente em maior proporção

do que qualquer outro elemento de ligação.

Os constituintes de ligação mais importantes

são ferro, cromo, cobre, e molibdênio. Os

constituintes de liga tornam possível formar

uma ampla gama de classes de liga. O níquel e

as ligas de níquel têm a capacidade de resistir a

uma ampla variedade de condições operacionais

severas, por exemplo, ambientes corrosivos, altas

temperaturas, altas tensões ou uma combinação

destes fatores.

Ligas Hastelloys™ são uma linha de ligas comerciais

contendo Ni, Mo, Cr e Fe. As ligas à base de níquel,

tais como Inconel™ Alloy 625, Hastelloys™ C-276

e C-22 são altamente resistentes à corrosão e não

estão sujeitas à corrosão alveolar ou por frestas

em água do mar de baixa velocidade e não sofrem

erosão em alta velocidade.

O preço da liga à base níquel limita seu uso

a certas aplicações. As ligas de níquel estão

disponíveis tanto em grades forjadas quanto

fundidas. Entretanto, as ligas de níquel são mais

difíceis de fundir do que os aços carbonos comuns

e ligas de aço inoxidável. As ligas de níquel são

especialmente utilizadas para peças da bomba

na indústria de processamento químico.

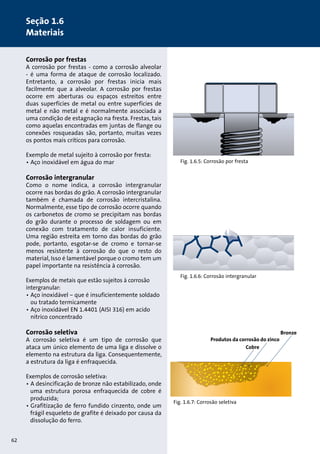

Ligas de cobre

O cobre puro tem excelentes propriedades

térmicas e elétricas, mas é um material muito

macio e dúctil.

Elementos de liga resultam em diferentes

materiais de fundidos e forjados, que são

adequados para uso na produção de bombas,

tubulações, acessórios, vasos de pressão e para

muitas aplicações marinhas, elétricas e de

engenharia em geral.

Tipos comuns de ligas de cobra

Material Elementos principais de liga [w%]

1)

Zinco Estanho Níquel Cobre

Latão

Latão vermelho

(metal de arma)

Bronze

Cuproníquel

descanso

descanso

descanso

descanso

2)

1) Chumbo pode ser adicionado como elemento de ligação

para aumentar a capacidade de usinagem.

2) O bronze pode ser ligado com o alumínio para aumentar

a resistência.

Fig 1.6.18: Tipos comuns de ligas de cobre

Latões são os mais amplamente utilizados nas

ligas de cobre por causa de seu baixo custo,

sua fabricação e usinagem fáceis ou baratas.

Entretanto, eles são inferior ao bronze

em resistência e não devem ser usados em

ambientes que causem dezincificação (ver seção

sobre corrosão seletiva).

Latão vermelho, bronze, níqueis de cobre em

particular têm, em comparação ao ferro fundido,

uma alta resistência aos cloretos em líquidos

agressivos, tais como água do mar. Em tais

ambientes o latão não é adequado por causa de

sua tendência a dezincificar.

Todas as ligas de cobre têm fraca resistência a

líquidos alcalinos (alto pH), amônia e sulfetos

e são sensíveis à erosão. Latão, latão vermelho

e bronze são amplamente usados para fazer

rolamentos, impulsores e carcaças de bombas.

69](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-68-320.jpg)

![Pressão (p)

A pressão é uma medida de força por área unitária.

Nós distinguimos entre pressão estática, pressão

dinâmica e pressão total. A pressão total é a soma da

pressão estática e da pressão dinâmica:

Pressão estática

A pressão estática psta é a pressão que é medida com o

medidor de pressão colocado perpendicular ao fluxo

ou num líquido sem movimento, ver figura 2.2.2.

12

12

Pressão Dinâmica

A pressão dinâmica pdyn é causada pela velocidade do

líquido. A pressão dinâmica não pode ser medida por

um manômetro normal, mas é calculada pela seguinte

fórmula:

12

onde:

ρ é a densidade do líquido em [kg/m3]

v é a velocidade do líquido em [m/s]

12

A pressão dinâmica pode ser convertida em pressão

estática pela redução da velocidade do líquido e

vice versa. A figura 2.2.3 mostra uma parte de um

sistema onde o diâmetro do tubo aumenta de D1 a D2,

resultando numa diminuição na velocidade do líquido

de v1 para v2. Assumindo que não há perda por fricção

no sistema, a soma da pressão estática e da pressão

dinâmica é constante por todo o tubo horizontal.

12

12

Assim, um aumento no diâmetro do tubo, como

aquele mostrado na figura 2.2.3 resulta num

aumento na altura manométrica estática medida

com o medidor de pressão p2.

Na maioria dos sistemas de bombas, a pressão

dinâmica pdyn tem um impacto menor na pressão

total. Por exemplo, se a velocidade de um fluxo de

água é 4,5 m/s, a pressão dinâmica é em torno de

0,1 bar, que é considerada insignificante em muitos

sistemas de bombeamento. Mais tarde neste capítulo,

discutiremos a pressão dinâmica em conexão com a

determinação da altura manométrica de uma bomba.

psta ptot pdyn

psta psta

ptot

ptot

Fig. 2.2.2: Como determinar a pressão estática psta,

pressão dinâmica pdyn e a pressão total ptot

p1 p2

Q

v1 v2

D2 D1

ptot

psta

pdyn

A

P

B

Fig. 2.2.3: A pressão estática aumenta se a

velocidade do líquido for reduzida. A figura se aplica

a um sistema com perda de fricção insignificante.

84

Seção 2.2

Desempenho das bombas](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-83-320.jpg)

![7.3 m

H(m)

12

10

8

6

4

Duty point for water at 95°C

Duty point for water at 20°C

Duty point for brine at 20°C

Tabela de conversão para unidades de pressão

0.0968 0.1 1

Pa bar

point for diesel Salmoura 10.2 m

10.6 m

12.75 m

1 bar 1 bar 1 bar Duty 1 bar 1 bar 1 bar 1 bar

H(m)

12

10

8

6

4

H(m)

12

10

8

Duty point for water at 95°C

Duty point for water at 20°C

6

Duty point for brine at 20°C

4

2

Tabela de conversão para unidades de atm* at** 1 bar

1 atm

1 at = 1 kp/cm3

1 m H2O

1 bar 1 bar 1 bar 1 bar

Pa bar

0.0968 0.1 Tabela de conversão para unidades de pressão

Pa bar

1 Pa = 1 N/m2 10-5 1 9.87 . 10-4 750 . 10-5 1.02 . 10-4

750

1.02 . 10-5

10 5 1 0.987 1.02 10.2

1.013 . 10 5 1.013 1 1.033 10.33

760 . Duty point for diesel at 20°C

0.981 10 5 0.981 0.968 1 10

736 0.981 . 10 4

0.0981 Duty point for water at 95°C

73.6 0.0968 0.1 1

H(m)

12

10

Duty point for water at 20°C

* Atmosfera física ** Atmosfera teórica

atm* at** mH2O mmHg

1 bar

1 atm

1 at = 1 kp/cm3

1 m H2O

2

Q

Duty point for diesel at 20°C

7.3 m

10.2 m

10.6 m

1 Pa = 1 N/m2 10-5 1 9.87 . 10-4 1.02 . 1010 1 5 0.987 1.02 1.013 . 10 1.013 5 1 1.033 0.981 . 10 5 0.981 0.968 1 0.981 . 10 4

0.0981 * Atmosfera física ** Atmosfera teórica

Duty point Duty a 20°C

1300 kg/m3

1 bar = 7.3 m

Água a 20°C

997 kg/m3

1 bar = 10.2 m

7.3 m

10.2 m

10.6 m

12.75 m

8

6

Duty point for brine at 20°C

Água a 95°C

960 kg/m3

1 bar = 10.6 m

Óleo diesel a 20°C

800 kg/m3

1 bar = 12.75 m

Fig. 2.2.5: Bombeando quatro líquidos diferentes a 1

bar no lado da descarga da bomba resulta em quatro

alturas manométricas diferentes(m), por isso quatro

pontos de trabalho diferentes

Medição da pressão

A pressão é medida em, por exemplo, Pa (N/m2), bar

(105 Pa) ou PSI (Ib/in2). Quando trabalhamos com

pressão é importante saber o ponto de referencia

para a medição da pressão. Dois tipos de pressão

são essenciais em conexão com a medição de

pressão: pressão absoluta e pressão manométrica:

Pressão absoluta (pabs)

A pressão absoluta é definida como a pressão acima

do vácuo absoluto, 0 atm, que é o zero absoluto

para a pressão. Normalmente, o valor “pressão

absoluta” é usado em cálculos de cavitação.

Pressão manométrica

A pressão manométrica, com frequência

conhecida como sobrepressão, é a pressão maior

do que a pressão atmosférica normal (1 atm).

Normalmente, a pressão p é determinada como

pressão manométrica por que a maioria das

medições dos sensores e dos medidores de pressão

mede a diferença de pressão entre o sistema e a

atmosfera. Por todo esse livro o termo pressão se

refere a pressão manométrica.

Altura manométrica (H)

A altura manométrica de uma bomba é a expressão

da altura que a bomba pode elevar um líquido. A

altura manométrica é medida em metros (m) e é

independente da densidade do líquido. A fórmula a

seguir mostra a relação entre pressão (p) e a altura

manométrica (H):

onde :

H é a altura manométrica em [m]

p é a pressão em [Pa = N/m2]

ρ é a densidade do líquido em [kg/m3]

g é a aceleração da gravidade em [m/s2]

Normalmente, a pressão ρ é medida em [bar], que

é igual a 105 Pa. Entretanto, outras unidades de

pressão também são usadas também, ver figura

2.2.4.

A relação entre a pressão e a altura manométrica é

mostrada na figura 2.2.5 onde a bomba manuseia

quatro líquidos diferentes.

1 Pa = 1 N/m2 10-5 1 9.87 . 10-4 750 . 10-5 1.02 . 10-4

750

1.02 . 10-5

10 1 5 0.987 1.02 10.2

1.013 . 10 1.013 760 5 1 1.033 10.33

0.981 . 10 0.981 736 5 0.968 1 10

0.981 . 10 0.0981 73.6 4

* Atmosfera física ** Atmosfera teórica

atm* at** mH2O mmHg

1 bar

1 atm

1 at = 1 kp/cm3

1 m H2O

2

Q

Duty point for diesel at 20°C

Fig. 2.2.4: Tabela de conversão para unidades de pressão

85

12

12](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-84-320.jpg)

![v1 p1 D1

v2

Fig. 2.2.6: Bomba padrão com sucção na

extremidade com diferença de dimensão na

sucção e portas de descarga

Como determinar a altura manométrica

A altura manométrica da bomba é determinada

pela leitura da pressão nos flanges da bomba p2,

p1 e depois a conversão dos valores em altura

manométrica - ver figura 2.2.6. Entretanto, se uma

diferença geodésica na altura manométrica estiver

presente entre dois pontos de medição, como é

o caso na figura 2.2.6, é necessário compensar a

diferença. Além disso, se as dimensões da porta dos

dois pontos de medição diferirem uma da outra,

a altura manométrica real também tem que ser

corrigida para este.

12

12

12

A altura manométrica da bomba real H é calculada

pela seguinte fórmula:

12

12

onde :

H é a altura manométrica real da bomba em [m]

p é a pressãonos flanges em [Pa = N/m2]

ρ é a densidade do líquido em [kg/m3]

g é a aceleração da gravidade em [m/s2]

h é a altura geodésica em [m]

v é a velocidade do líquido em [m/s]

12

A velocidade do liquido v é calculada

pela seguinte fórmula:

onde:

v é a velocidade do líquido em [m/s]

Q é o fluxo volumétrico em [m3/s]

D é o diâmetro da porta em [m]

Combinando estas duas fórmulas, a altura

manométrica H depende dos seguintes fatores: As

medições de pressão p1 e p2, a diferença em altura

geodésica entre os pontos de medição (h2-h1), o

fluxo através da bomba Q e o diâmetro das duas

portas D1 e D2.

A correção devida à diferença no diâmetro da porta

é causada pela diferença na pressão dinâmica. Em

vez de calcular a correção a partir da fórmula, a

contribuição pode ser lida num nomograma, ver

apêndice F.

h2 h1

D2

p2

h2 - h1 = 355 mm

D1 = 150 mm

v1 = 3.77 m/s2

D2= 125 mm

p1 = 0.5 bar

v2 = 5.43 m/s2

p2 = 1.1 bar

86

Seção 2.2

Desempenho das bombas](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-85-320.jpg)

![H

Pressão do vapor

a = Frente das pás do

rotor

b = Parte de trás das pás

do rotor

Bolhas de vapor

implodindo

a = Frente das pás

do rotor

b = Parte de trás

das pás do rotor

a

b

Fig.: 2.2.10: Desenvolvimento da pressão através de uma

bomba centrifuga

Q

a

p

p1

Entrada do rotor Saída do ro

NPSH

H

Q

H

Pressão [Pa]

Fig.: 2.2.12: curva NPSH

Cavitação e NPSH

A cavitação ocorre em algum lugar na bomba

quando a pressão é menor do que a pressão do

vapor do líquido, ver figuras 2.2.9 e 2.2.10.

Quando a pressão no lado da sucção cai abaixo

da pressão do vapor do líquido (figura 2.210

ponto amarelo), pequenas bolhas de vapor se

formam. Estas bolhas cedem (implodem) quando

a pressão sobe (figura 2.2.10 ponto vermelho) e

libera ondas de choque. Consequentemente, os

impulsores podem ser danificados pela energia

liberada. A taxa do dano ao impulsor depende

das propriedades do material. O aço inoxidável

é mais resistente à cavitação do que o bronze e

o bronze é mais resistente à cavitação do que o

ferro fundido, ver seção 1.6.3.

A cavitação diminui o fluxo (Q) e a altura

manométrica (H), o que leva a desempenho

H

reduzido da bomba, ver figura 2.2.11. O dano

devido à cavitação com frequência apenas é

detectado quando a bomba é desmontada.

Além disso, a cavitação causa aumento de ruído

e vibrações, o que pode consequentemente

danificar os rolamentos, retentores de eixo e

soldas.

Cálculo do risco de cavitação

Para evitar a cavitação, a seguinte fórmula é

usada para calcular a altura manométrica de

sucção máxima:

hmax – Altura manométrica máxima de sucção

Hb – pressão atmosférica no local da bomba;

esta é a elevação de sucção máxima teórica, ver

figura 2.2.13

Hf – Perda de fricção no tubo de sucção

NPSH = Altura manométrica de sucção positiva

líquida (é para ser lida na curva NPSH no fluxo

operacional mais alto) ver figura 2.2.12.

Q

Q

NPSH

H

Q

H

Curva

quando a

bomba cavita

b

Fig.: 2.2.11: Curva da bomba quando a bomba cavita

89

Fig.: 2.2.9: Implosão das bolhas de cavitação na

parte de trás das pás do rotor](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-88-320.jpg)

![O valor NPSH indica em que medida a bomba não

é capaz de criar vácuo absoluto, isto é para levantar

uma coluna cheia de água 10,33 m acima do nível

do mar, ver figura 2.2.13.

NPSH pode ser chamada de NPSHr (requisitada)

ou NPSHa (disponível).

NPSHrequisitada A altura manométrica de sucção

requerida para a bomba

NPSHdisponível Altura manométrica de sucção

disponível no sistema disponivel

O valor NPSH de uma bomba é determinado

pelo teste de acordo com isso 9906 e pe feito

da seguinte maneira. A altura manométrica de

sucção é reduzida enquanto o fluxo é mantido

em nível constante. Quando a pressão diferencial

diminuiu até 3%, a pressão no lado sucção da

bomba é lida; e o valor NPSH da bomba é definido.

O teste é repetido em diferentes fluxos, o que

forma a base da curva NPSH no final.

Colocado de outra forma: Quando a curva NPSH

é atingida, o nível de cavitação é tão alto que a

altura manométrica da bomba diminuiu em 3%.

Hv – Pressão do vapor do líquido; para maiores

informações relativas à pressão do vapor da água,

vá ao apêndice D.

Hs – Fator de segurança. Hs depende da situação

e normalmente varia entre 0,5m e 1 m e para

líquidos contendo gás até 2 m, ver figura 2.2.15.

2.2.2 Condições Elétricas

Quando você quer examinar o desempenho da

bomba, precisa conhecer uma gama de valores.

Nesta seção apresentaremos os valores elétricos

mais importantes: consumo de energia, tensão,

corrente e fator de energia.

Pressão

barométrica

p

b

(bar)

Coluna de

água

H

b

(m)

1.013 10.33

0.935

9.73

9.16

8.10

Fig.: 2.2.13: Pressão barométrica acima do nível do mar

NPSH

Hv

0.899

0.795

Liquido com ar

Q [m3/s]

H [m]

Altura acima

do nível do

NPSH

Ponto de

ebulição

da água (°C)

Liquido deslo

Hf

Hf

Hb

h

140

140

100

100

45

40

35

30

1,5

mar (m)

0

500

1000

2000

100

99

96

93

Fig.: 2.2.15: Curva NPSH típica para líquido contendo gás

45

40

35

30

20

15

12

10

8,0

6,0

5,0

4,0

3,0

2,0

1,5

1,0

0,8

0,6

0,4

0,3

0,2

0,1

120

110

90

80

70

60

50

40

30

20

10

0

Hv

(m)

tm

(°C )

150

130

25

NPSH

Hb

h

Hv

20

15

12

10

8,0

6,0

5,0

4,0

3,0

2,0

1,0

0,8

0,6

0,4

0,3

0,2

0,1

120

110

90

80

70

60

50

40

30

20

10

0

Hv

(m)

tm

(°C )

150

130

25

Fig.: 2.2.14: Sistema com indicação de valores diferentes

que são importantes na conexão com cálculos de sucção

90

Seção 2.2

Desempenho das bombas](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-89-320.jpg)

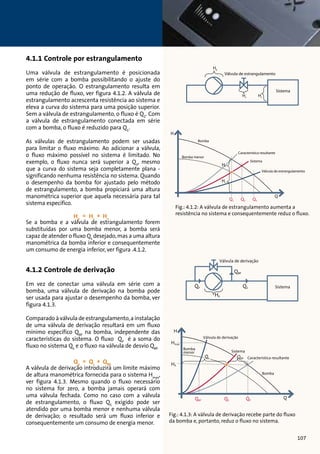

![Seção 4.1

Ajuste de desempenho da bomba

Ao selecionar uma bomba para uma

determinada aplicação é importante

selecionar aquela onde o ponto de operação

está na área de alta eficiência da bomba.

Caso contrário, o consumo de energia da

bomba será desnecessariamente alto. Ver

figura 4.1.1.

Entretanto, algumas vezes não é possível

selecionar uma bomba que se adeque ao

ponto de operação ótimo uma vez que os

requisitos do sistema ou a curva do sistema

são alterados ao longo do tempo.

Portanto, pode ser necessário ajustar

o desempenho da bomba para que ela

atenda os requisitos alterados.

Os métodos mais comuns de mudança de

desempenho de bomba são:

• Controle por estrangulamento

• Controle de derivação

• Modificação do diâmetro do rotor

• Controle de velocidade

A seleção de um método de ajuste de

desempenho de bomba baseia-se em

uma avaliação do investimento inicial

juntamente com os custos operacionais

da bomba. Todos os métodos podem

ser executados continuamente durante

operação independentemente da

modificação do método-diâmetro do

rotor. Frequentemente, as bombas

superdimensionadas são selecionadas

para o sistema e, portanto, é necessário

limitar o desempenho, antes de tudo, da

taxa de fluxo e em algumas aplicações a

altura manométrica máxima.

Nas páginas seguintes você poderá ler

sobre os quatros métodos de ajuste.

Fig.: 4.1.1: Ao selecionar uma bomba é importante

selecionar uma cujo ponto de operação esteja dentro da

área de alta eficiência.

H

[m]

50

40

30

20

10

70

60

50

40

30

20

10

0

0

0 10 20 30 40 50 60 70 80 Q [m3/h]

106](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-103-320.jpg)

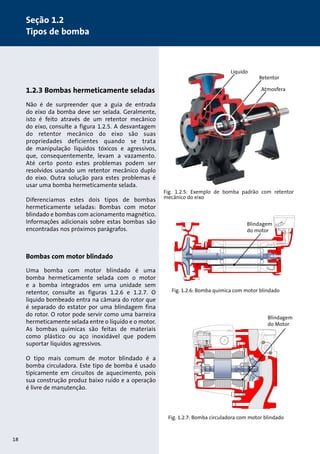

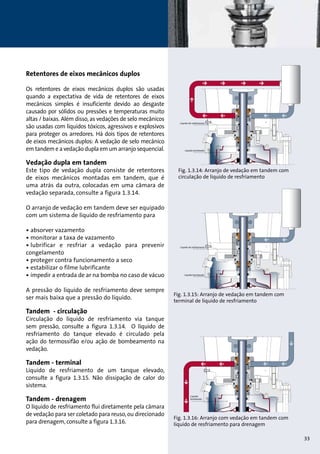

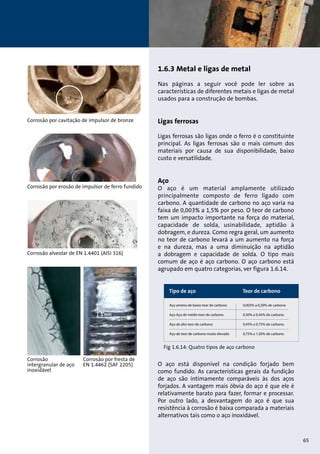

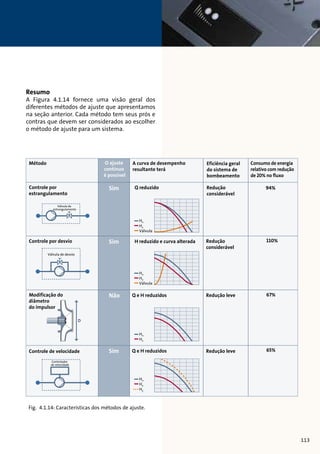

![Controle por estrangulamento

O consumo de energia é reduzido em

aproximadamente 94% quando o fluxo cai.

O estrangulamento resulta em uma altura

manométrica aumentada, ver figura 4.1.10. O

consumo de energia máximo para algumas bombas

fica em um fluxo menor que o fluxo máximo. Se

este for o caso, o consumo de energia aumentará

por conta do estrangulamento.

Controle por derivação

Para reduzir o fluxo no sistema, a válvula deve

reduzir a altura manométrica da bomba para 55 m.

Isto só pode ser feito por meio do aumento do fluxo

na bomba. Conforme mostrado na figura 4.1.11, o

fluxo será consequentemente aumentado para 81

m3/h, que resultará em um aumento no consumo

de energia de até 10% acima do consumo original.

O grau de aumento depende do tipo de bomba e

do ponto de operação. Portanto, em alguns casos,

o aumento na P2 é igual a zero e em poucos casos

raros a P2 poderá até mesmo diminuir um pouco.

Modificação no diâmetro do rotor

Quando o diâmetro do rotor for reduzido,

tanto o fluxo quanto a altura manométrica da

bomba cairão. Por meio da redução de fluxo

de 20%, o consumo de energia é reduzido para

aproximadamente 67% de seu consumo original,

ver figura 4.1.12.

Controle de velocidade

Quando a velocidade da bomba é controlada, tanto

o fluxo quando a altura manométrica são reduzidos,

ver figura 4.1.13. Consequentemente, o consumo

de energia foi reduzido para aproximadamente

65% do consumo original.

Quando se trata de obter a melhor eficiência

possível, o método de ajuste de diâmetro de rotor ou

o método de controle de velocidade da bomba são os

mais adequados para reduzir o fluxo na instalação.

Quando a bomba tiver de operar em um ponto de

operação fixo, modificado, o método de ajuste de

diâmetro de rotor é a melhor solução. Entretanto,

quando nos deparamos com uma instalação, onde a

demanda de fluxo é variável, a bomba controlada por

velocidade é a melhor solução.

H [m]

= Ponto de serviço modificado

= Ponto de serviço original

Q

Q

Q

Q [m3/h]

76

H [m]

70

55

P2

100%

94%

50 60

H [m]

= Ponto de serviço modificado

= Ponto de serviço original

Q

Q

Q

Q

Q [m3/h]

Q

= Ponto de serviço modificado

= Ponto de serviço original

Q [m3/h]

= Ponto de serviço modificado

= Ponto de serviço original

Q [m3/h]

70

P2

100%

76

76

70

55

70

55

70

70

100%

100%

100%

P2

100%

67%

100%

67%

100%

100%

67%

67%

P2

100%

65%

110%

55

50 60

50 60

50 60

81

H [m]

H [m]

Q

Q

70

55

70

55

Q

76

70

55

Fig. 4.1.10: Consumo de energia relativa –

controle por estrangulamento

Q [m3/h]

P2

100%

94%

50 60

H [m]

Q [m3/h]

Q [m3/h]

Q [m3/h]

70

P2

P2

P2

100%

65%

110%

55

50 60

50 60

50 60

81

H [m]

H [m]

Q

Q

70

55

70

55

Q

Fig. 4.1.11: Consumo de energia relativo -

controle por derivação

H [m]

Q [m3/h]

P2

100%

94%

50 60

H [m]

Q [m3/h]

Q [m3/h]

Q [m3/h]

P2

P2

P2

100%

65%

110%

55

50 60

50 60

50 60

81

H [m]

H [m]

Q

Q

70

55

70

55

Q

Fig. 4.1.12: Consumo de energia relativo –

modificação de diâmetro de rotor

H [m]

Q [m3/h]

P2

100%

94%

50 60

H [m]

Q [m3/h]

Q [m3/h]

Q [m3/h]

P2

P2

P2

100%

65%

110%

55

50 60

50 60

50 60

81

H [m]

H [m]

Q

Q

70

55

70

55

Q

Fig. 4.1.13: Consumo de energia relativo –

controle de velocidade

112

Seção 4.1

Ajuste de desempenho de bomba](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-109-320.jpg)

![Ampla faixa de desempenho

As bombas com conversor de frequência integrado

possuem uma gama bastante ampla de faixa de

desempenho, o que permite que elas operem de

forma eficiente sob condições bastante variadas e

atendam a uma ampla gama de requisitos. Assim,

menos bombas podem substituir muitos tipos de

bomba de velocidade fixa com poucos recursos de

desempenho.

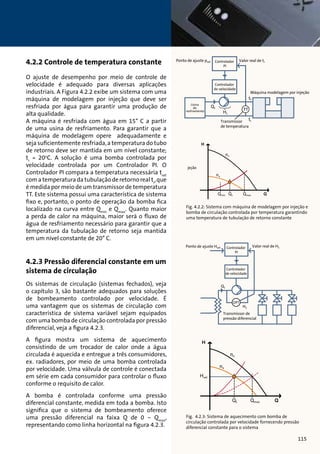

4.4.1. Curvas de desempenho de bombas

controladas por velocidade

Agora, permita-nos fazer uma análise aprofundada

de como você pode ler o desempenho da bomba

controlada por velocidade.

A figura 4.4.2 mostra um exemplo das curvas

de desempenho de uma bomba controlada por

velocidade. A primeira curva exibe a curva QH e

a segunda curva mostra a curva de consumo de

energia correspondente.

Como você pode ver, as curvas de desempenho

são fornecidas para cada diminuição em 10%

na velocidade de 100% para 50%. Da mesma

forma, a curva mínima representada por 25% da

velocidade máxima também é mostrada. Como

nós indicamos no diagrama, você pode indicar

um ponto de operação específico QH e descobrir

em qual velocidade de ponto de operação pode

ser alcançado e o que o consumo de energia da

P1 significa.

4.4.2. Bombas controladas por

velocidade em diferentes sistemas

As bombas controladas por velocidade são

usadas em uma ampla gama de sistemas.

A troca no desempenho da bomba e

consequentemente a economia de energia

potencial dependem do sistema em questão.

Conforme discutido no capítulo 3, a característica de

um sistema é uma indicação da altura manométrica

necessária que uma bomba deve fornecer para

transportar uma certa quantidade de líquido

através do sistema. A Figura 4.4.3 exibe a curva de

desempenho e a característica do sistema de um

sistema fechado e um sistema aberto.

H

[m]

70

60

50

40

30

20

10

0 5 10 15 20 25 30 Q [m 3/h]

Q [m 3/h]

35

P1 [kW]

6

4

2

0

100%

90%

86%

80%

70%

60%

50%

25%

Fig 4.4.2: Curva de desempenho para uma

bomba controlada por velocidade

Curva da bomba Curva da bomba

Característica

do sistema

Q

H

H

Fig 4.4.3: SPonto de característica de sistema

de um sistema fechado e um sistema aberto

H

Q

HO

Sistema fechado Sistema aberto Q

H

Q

HO

Característica

do sistema

119](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-116-320.jpg)

![Bombas controladas por velocidade em

sistemas fechados

Em sistemas fechados, como sistemas de

aquecimento e ar condicionado, a bomba deve

somente superar as perdas de fricção nas tubulações,

válvulas, trocadores de calor, etc. Nessa seção, nós

apresentaremos um exemplo com uma bomba

controlada por velocidade em um sistema fechado. A

perda de fricção total por um fluxo total é de 15 m3/h

é 18 m, ver figura 4.4.4.

A característica de sistema inicia no ponto (0,0),

a linha vermelha na figura 4.4.5. As válvulas de

controle no sistema sempre precisam de certa

pressão operacional, portanto a bomba não pode

operar de acordo com a característica de sistema.

Isso ocorre porque algumas bombas controladas

por velocidade oferecem a função de controle de

pressão proporcional, que garante que a bomba

operará de acordo com a linha laranja mostrada

na figura. Como você pode ver na figura 4.4.5, o

desempenho mínimo está por volta de 57% da

velocidade total. Em uma operação de sistema de

circulação na curva mínima (25% da velocidade

total) podem ser relevante em algumas situações,

por exemplo, quando lidamos com serviços

noturnos em sistemas de aquecimento.

H

Q = 15 m2/h

Consumidores

Caldeira

ou similar

Fig. 4.4.4: Sistema fechado

H

[m]

24

20

16

12

8

4

100%

99%

90%

80%

70%

50%

0 2 4 6 8 10 12 Q [m 3/h]

Q [m 3/h]

14 16

P1 [kW]

1.2

0.8

0.4

0

60%

25%

Fig. 4.4.5: A Uma bomba controlada por

velocidade em um sistema fechado

120

Seção4.4

Vantagens de bombas com conversor de frequência integrado](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-117-320.jpg)

![Bombas controladas por velocidade em

sistemas abertos

A característica do sistema e a faixa operacional

da bomba dependem do tipo de sistema em

questão. A Figura 4.4.6 mostra uma bomba em

um sistema de reforço de pressão/abastecimento

de água. A bomba deve abastecer Q = 6,5 m3/h

para a torneira, que é posicionada h = 20 m acima

da bomba. A pressão de entrada para a bomba ps

é de 1 bar, a pressão na torneira pt deve ser de 2

bar e a perda de fricção total no sistema por fluxo

total de pf é de 1,3 bar.

A Figura 4.4.7 mostra a curva QH de uma

bombacapaz de atender os requisitos descritos

acima. Você poderá calcular a altura manométrica

necessária em fluxo zero (Ho) usando a equação à

sua direita.

Se você precisar calcular a altura manométrica

máxima em um fluxo (Q) de 6.5 m3/h, utilize a

equação abaixo:

pf

. g

1.3. 105

Hmax = oH + = 30.29 9 8+ . 9.81= 43.5

Para cobrir esta aplicação de fluxo zero para fluxo

máximo Ho = h Q pt + = - 6.5 ps

m3/h a (bomba 2-1. )1 05 = 20 9+9.81= operará em uma

. g 9 8 . 30.2 m

faixa de velocidade estreita relativa, que fica entre

65% da velocidade total e até 99% da velocidade

total. Nos sistemas com menos perda de fricção

a variação a velocidade será ainda menor. Se não

houver nenhuma perda de fricção, a velocidade

mínima no caso acima será por volta de 79% da

velocidade.

Como você pode ver a partir dos dois exemplos

anteriores, a variação possível na velocidade e

consequentemente no consumo de energia é

a máxima em sistemas fechados. Portanto, os

sistemas fechados são responsáveis pela maior

economia de energia potencial.

Fig. 4.4.6: Bomba em um sistema de

abastecimento de água

h = 20 m

pt = 2 bar

ps = 1 bar

pf = 1.3 bar

Q = 6.5 m3/h

H

pt - Pressão no ponto de tomada

ps - Pressão de sucção

pf - Perda de fricção

Q - Taxa de fluxo

h - Elevação estática

H

[m]

60

50

40

20

10

pf

. g

1.3. 105

Hmax = oH + = 30.29 9 8+ . 9.81= 43.5

(2-1. )1 05

Ho = h + . g = 20 9 9+8 . 9.81= 30.2 m

100%

pt - ps

0 1 2 3 4 5 6 7 8Q [m 3/h]

Q [m 3/h]

P1 [kW]

1.2

0.8

0.4

0

90%

80%

70%

60%

50%

25%

HO

Fig. 4.4.7: Uma bomba controlada por velocidade em

um sistema aberto

121](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-118-320.jpg)

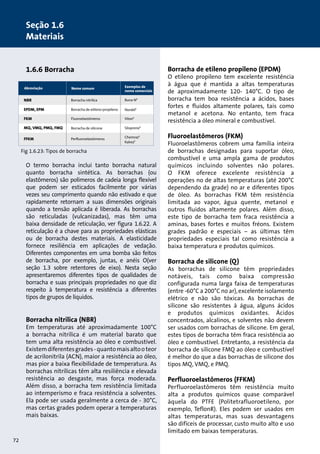

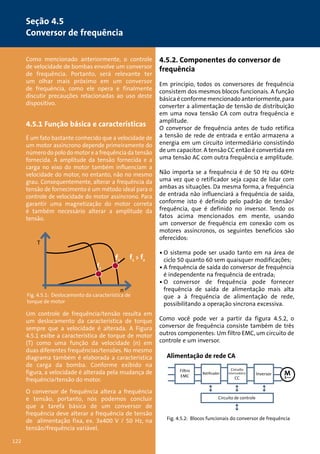

![5.1.3 Custos de energia (Ce )

Na maioria dos casos, o consumo de energia é o

maior custo dentro os custos do ciclo de vida de um

sistema de bombas, onde estas muitas vezes operam

por mais de 2.000 horas por ano. Na verdade, cerca

de 20% do consumo mundial de energia elétrica são

usados em sistemas de bombeamento, ver figura

5.1.5. Abaixo está uma lista de alguns dos fatores que

influenciam o consumo de energia de um sistema de

bombas:

• Perfil da carga

• Eficiência da bomba (cálculo do ponto de

operação), ver figura 5.1.6

• Eficiência do motor (a eficiência do motor em

carga parcial pode variar significativamente

entre motores de alta eficiência e motores de

eficiência normal)

• Dimensionamento da bomba (muitas vezes, as

margens e arredondamentos tendem a sugerir

bombas de grandes dimensões)

• Outros componentes do sistema, tais como tubos

e válvulas

• Uso de soluções de velocidade controlada.

Ao utilizar bombas de velocidade controlada no

setor, é possível reduzir o consumo de energia

em até 50%

5.1.4 Custos operacionais (Co )

Os custos operacionais abrangem custos de mão

de obra relativos à operação de um sistema de

bombeamento. Na maioria dos casos, os custos de

mão de obra relacionados às bombas são modestos.

Hoje, diferentes tipos de equipamentos de vigilância

permitem conectar o sistema de bombas a uma

rede de computadores, proporcionando custos

operacionais baixos.

5.1.5 Custos ambientais(Cenv)

Os custos ambientais abrangem o descarte de peças

e a contaminação provocada pelo líquido bombeado.

A contribuição do fator ambiental para os custos do

ciclo de vida de um sistema de bombeamento no

setor é modesto.

Outros usos 80%

Sistemas de

bombas 20%

Fig. 5.1.5: Consumo mundial de energia

0 5 10 15 20 25 30 35 40 45 50 55

[%]

80

60

40

20

0

Existente

Q [M3/h]

Nova

Fig. 5.1.6: Comparação da eficácia de uma bomba

nova e uma bomba existente

130

Seção 5.1

Equação de custos do ciclo de vida](https://image.slidesharecdn.com/manualdebombasapendicea-140915134010-phpapp02/85/Manual-de-bombas-apendice-a-126-320.jpg)