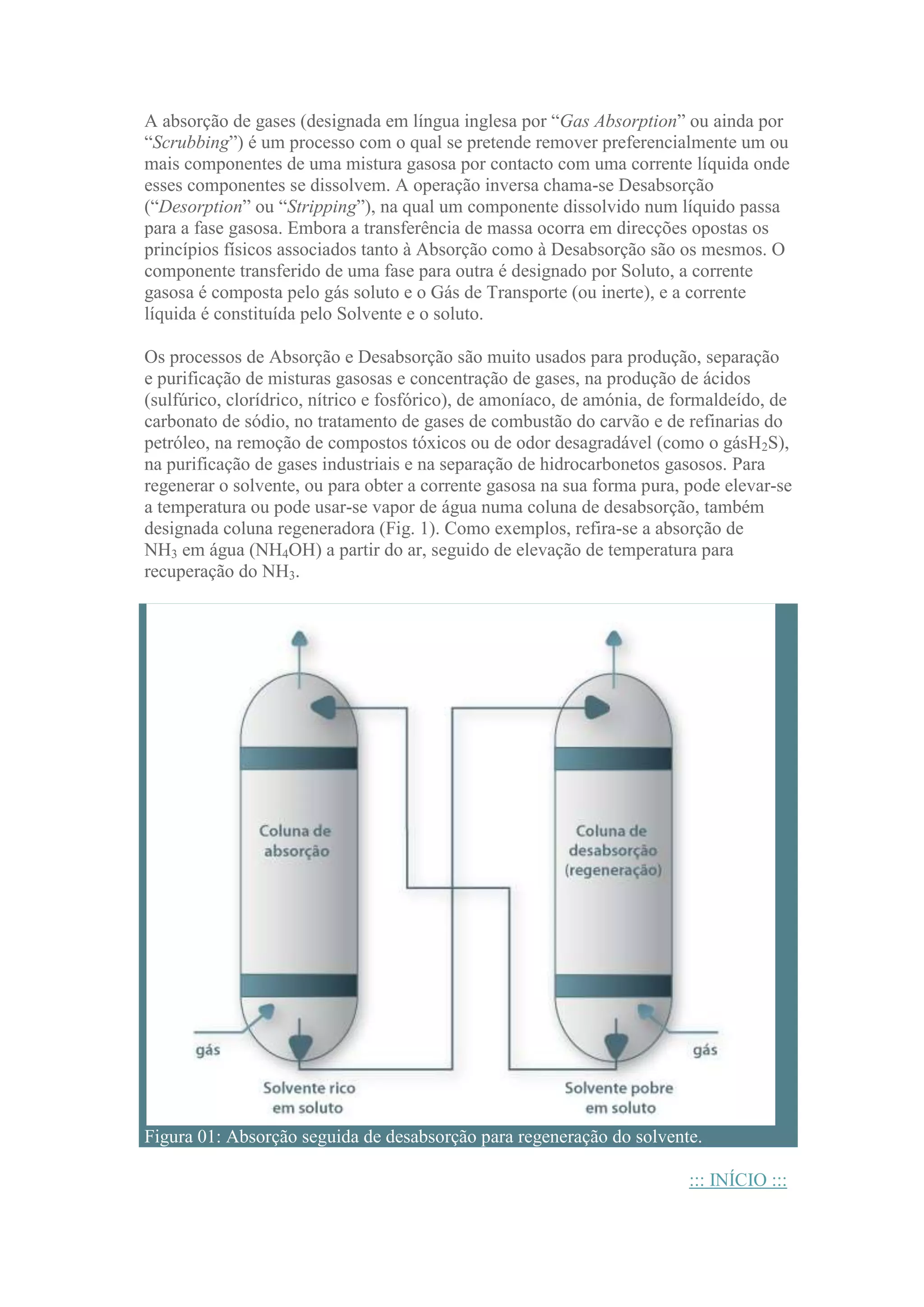

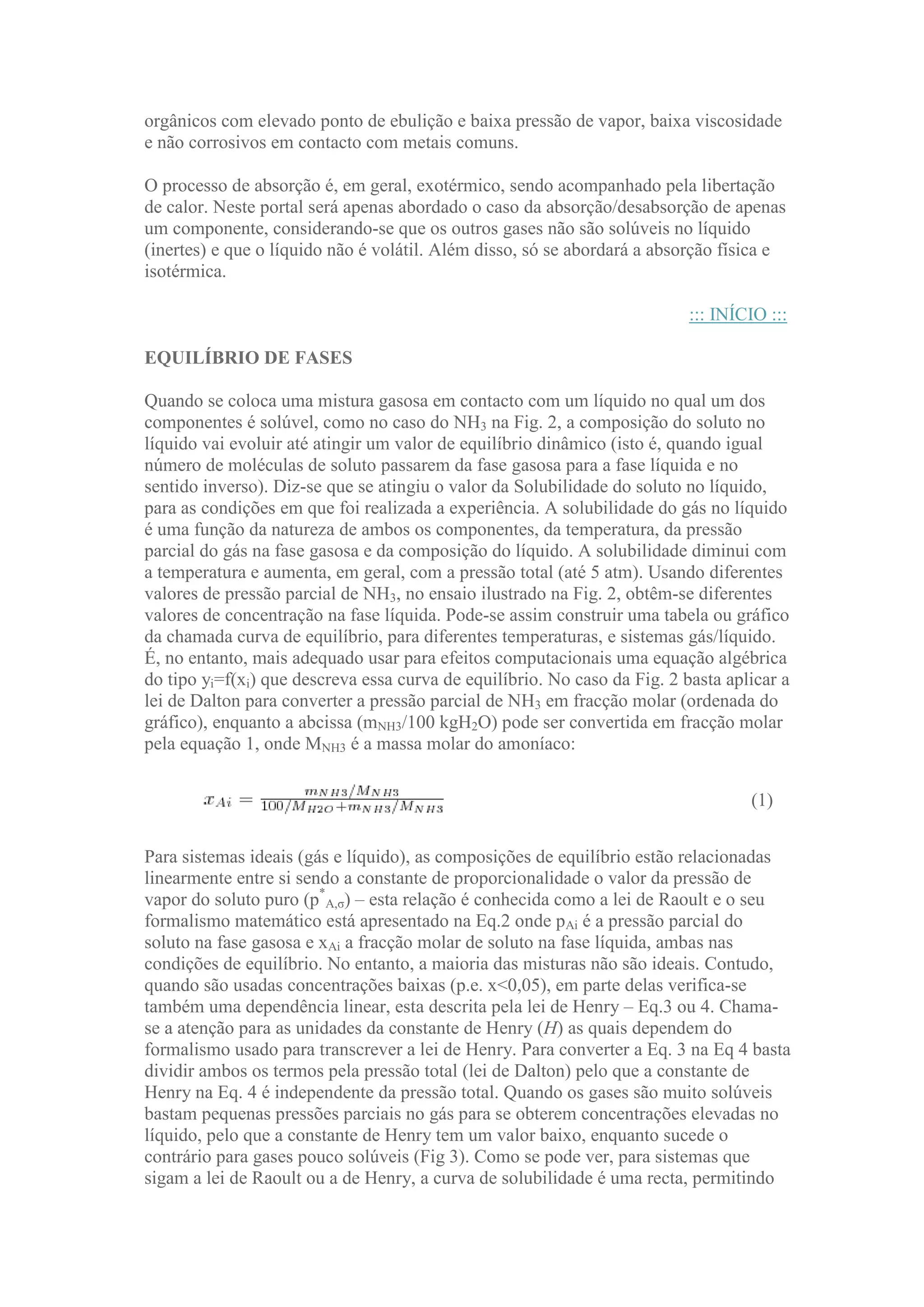

O documento discute o processo de absorção, que envolve a remoção seletiva de componentes de uma mistura gasosa através do contato com um solvente líquido. O processo é usado em diversas indústrias químicas para separação e purificação de gases. A escolha apropriada do solvente é crucial para obter uma absorção eficiente.

![simplificar a metodologia de cálculo do dimensionamento das colunas como se verá

nas secções seguintes.

(2)

[H´]=Pa.fracção molar-1

[H]=fracção molar.fracção molar-1

Figura 02: Dados de equilíbrio NH3/H2O a diferentes temperaturas (adaptado de

International Critical Tables, 1929)

(3)

(4)](https://image.slidesharecdn.com/absoro-131213120014-phpapp02/75/Absorcao-5-2048.jpg)