Apostila parafusos

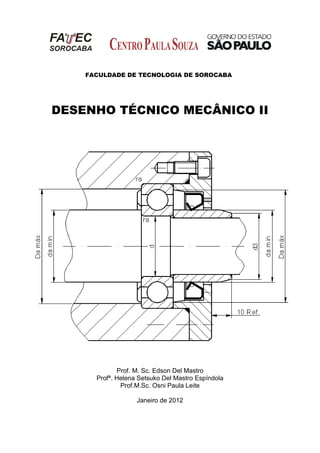

- 1. FACULDADE DE TECNOLOGIA DE SOROCABA DESENHO TÉCNICO MECÂNICO II Prof. M. Sc. Edson Del Mastro Profª. Helena Setsuko Del Mastro Espíndola Prof.M.Sc. Osni Paula Leite Janeiro de 2012

- 2. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 2 2 Índice ROSCAS – generalidades, normas, representação .......................................................3 UNIÕES COM PARAFUSOS......................................................................................... 20 FUROS E PONTAS SOBRESSALENTES – normas..................................................... 30 PARAFUSOS – normas................................................................................................. 38 PORCAS – normas........................................................................................................ 53 ARRUELAS – normas.................................................................................................... 60 UNIÕES COM PARAFUSOS e afins – exercícios propostos......................................... 67 CHAVETAS E ANÉIS – normas e exercício resolvido.................................................... 75 CHAVETAS E ANÉIS – exercícios propostos ................................................................ 80 EIXOS – norma de eixo entalhado ................................................................................ 84 SAÍDAS DE FERRAMENTAS – norma.......................................................................... 85 POLIAS ―V‖ e correias – generalidades, norma e exercício resolvido ........................... 87 POLIAS ―V‖ – exercícios propostos ............................................................................... 94 ENGRENAGENS – generalidades, repres., geometria e normas.................................. 95 ENGRENAGENS – exercícios resolvidos e propostos ................................................111 ROLAMENTOS – generalidades, representação, catálogo......................................... 112 GRAXEIRAS................................................................................................................ 130 VEDAÇÕES – normas, catálogos e representação..................................................... 131 PROBLEMA DA CAPA................................................................................................. 152 CHAPAS E PERFIS de aço ......................................................................................... 155 RELAÇÕES DE PUBLICAÇÕES RECOMENDADAS ................................................. 159 ÍNDICE DE NORMAS.................................................................................................. 160

- 3. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 3 3 ROSCAS Definições: Hélice Cilíndrica: curva cilíndrica que forma um ângulo constante com a geratriz do cilindro ou cone onde está enrolada α= ângulo da hélice ph= passo da hélice Rosca: é um filete (de seção constante) de forma helicoidal feito na superfície externa ou interna de um cilindro ou cone. Passo da Rosca: é a distância entre dois filetes consecutivos, em pontos homólogos da rosca, medida sobre um plano que contém o eixo da rosca. Passo da Hélice a(ph) ou avanço (a): distância entre dois filetes consecutivos, em pontos homólogos de uma mesma hélice, sobre um plano que contém o eixo da rosca. Classificações: Quanto ao número de hélices: 1) Rosca de uma entrada – é a que tem um só filete em correspondência com o passo da hélice. 2) Rosca com mais de uma entrada – dois ou mais filetes são abertos no espaço correspondente ao passo da hélice (para se obter um avanço maior sem recorrer a um filete maior – que iria requerer um diâmetro também maior. Rosca de 1 entrada Rosca de 2 entradas a = 2p

- 4. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 4 4 Quanto à direção da hélice: 1) Rosca à direita – as espiras sobem à direita em torno de uma haste colocada verticalmente. 2) Roscas à esquerda – as espiras sobem à esquerda. HÉLICE à DIREITA HÉLICE à ESQUERDA Sobe para a direita Sobe para a esquerda Quanto ao sólido básico: 1) Rosca cilíndrica 2) Rosca cônica 3) Rosca externa 4) Rosca interna Quanto à função 1) fixação (a grande maioria dos casos – parafusos, porcas) 2) movimentação (ex.: movimentos de mesas e cabeçotes em máquinas-ferramentas – também fuso de esferas) 3) precisão (ex.: micrômetro) 4) vedação (ex.: botijões – rosca cônica NPT e NPTF) Quanto ao perfil do filete: 1) triangular (fixação, precisão, vedação) 2) trapezoidal (fixação, movimentação – quando os esforços são importantes, está previsto um raio na raiz do filete – v. DIN 103) 3) dente de serra (movimentação) 4) redonda (movimentação com choques mecânicos – ex.: prensa fição) 5) quadrada (não normalizada) (fixação, movimentação)

- 5. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 5 5 PRINCIPAIS ROSCAS (perfil triangular) Rosca métrica ISO - Normal - Fina Roscas unificadas americana (USA) UNC – unified national coarse (bruta) UNF – unified national fine UNEF – unified national extra fine NPT – national pipe taper (cônica) NPTF – national pipe taper fine (cônica fina) Rosca WhitWorth Rosca de gás WhitWorth – BSP (British Standard Pipe) Perfis de Rosca Triangular Trapezoidal Dente de serra Redondo Quadrado Designação de Rosca Designação de Rosca Exemplos Significados Rosca Métrica ISO M20 Ønominal ~ Øext.=20; passo normalizado Rosca Métrica ISO Fina M20x1,5 Ønominal ~ Øext.=20; passo=1,5 Rosca Whitworth 3/4‖ f Ønominal ~ Øext.=¾‖; tolerância - fina1 Rosca Americana – Normal 1/2‖ - 12 UNC – 2A Ønominal ~ Øext.=½‖; 12 f.p.p; Qualid.2;2 Rosca Americana – Fina 1/2‖ - 20 UNF – 2B Ønominal ~ Øext.=½‖; 20 fpp; Qualid.2; R. int. Rosca Americana – Extra Fina 1/2‖ - 28 UNEF – 3A Ønominal ~ Øext.=½‖; 28 fpp; Qualid. 3; R. ext. Rosca Americana – P constante 1/2‖ - N12 – 2A Ønominal ~ Øext.=½‖; 12 fpp; Qualid. 2; R. ext. Rosca Withworth para Tubos R 3/4‖ Øext. > Ø nom. ~ int. tubo Rosca de Filete Trapezoidal Tr 50x8 Ønominal ~ Øext.; passo = 8 (DIN 103) Rosca de Filete em Dente de Serra S 100x12 Ønominal ~ Øext.; passo = 12 (DIN 513) Rosca de Filete Redondo Rd 20x1/8‖ Ønominal ~ Øext.; passo = 1/8‖ (DIN 405) 1 Outras tolerâncias: média (m); grosseira (g) – âng. flancos 2 A = rosca externa; B = rosca interna

- 6. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 6 6 Representação Simplificada das Partes Roscadas Este método independe do tipo de rosca REPRESENTAÇÃO CONVENCIONAL Para roscas visíveis – crista do filete: linha grossa raiz da rosca: linha fina Para roscas encobertas – a crista e a raiz são representadas por linhas tracejadas (linha fina) Rosca de partes cortadas – as hachuras devem ser estendidas até o diâmetro do furo. Vista de topo da rosca visível – a raiz deve ser representada por uma circunferência parcial de linha fina, de aproximadamente ¾ de circunferência. Limitações do comprimento útil da rosca – é representado por uma linha grossa. Roscas incompletas – roscas incompletas ou a parte além do limite de comprimento útil da rosca não são mostradas (mas pode quando isso for importante). Furação Rosqueamento Montagem

- 7. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 7 7 Representação e Cotagem – Exemplos Rosca Externa Rosca Interna ou Ø BROCA = d – p (Ø broca p/ rosca métrica – DIN 336)

- 8. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 8 8 PERFIL TRIANGULAR ISO VARIAÇÃO DO ÂNGULO DA HÉLICE α d = Ø nominal p = passo da rosca a = avanço ROSCA FINA (fixação c/ vibração) ROSCA NORMAL (fixação) ROSCA 2 ENTRADAS (movimentação) INFLUÊNCIA DO ÂNGULO DA HÉLICE QUANTO À FUNÇÃO DA ROSCA P = Força axial sobre paraf. e porca N = P . cos α Fp = P . sen α Fa ≤ N . μ Μ = coeficiente de atrito entre paraf. e porca

- 9. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 9 9 ROSCA MÉTRICA ISO DIN 13 folha 12 (séries selecionadas) COMUM Série 1 FINA Série 2 FINA Série 3 FINA Série 4 M 0,3 0,08 M 18 x 2 M 12 x 1 M 2 x 0,25 M 0,4 0,1 M 20 x 2 M 36 x 2 M 2,3 x 0,25 M 0,5 0,13 M 22 x 2 M 39 x 2 M 2,6 x 0,35 M 0,6 0,15 M 24 x 2 M 42 x 2 M 3 x 0,35 M 0,8 0,2 M 27 x 2 M 45 x 2 M 4 x 0,5 M 1 0,25 M 30 x 2 M 48 x 2 M 5 x 0,5 M 1,2 0,25 M 33 x 2 M 52 x 2 M 6 x 0,5 M 1,4 0,3 M 36 x 3 M 56 x 2 M 8 x 1 M 1,7 0,35 M 39 x 3 M 58 x 2 M 10 x 1 M 2 0,4 M 42 x 3 M 60 x 2 M 12 x 1,5 M 2,3 0,4 M 45 x 3 M 64 x 2 M 14 x 1,5 M 2,6 0,45 M 48 x 3 M 68 x 2 M 16 x 1,5 M 3 0,5 M 52 x 3 M 72 x 2 M 18 x 1,5 M 3,5 0,6 M 56 x 4 M 76 x 2 M 20 x 1,5 M 4 0,7 M 60 x 4 M 80 x 2 M 22 x 1,5 M 5 0,8 M 64 x 4 M 85 x 2 M 24 x 1,5 M 6 1 M 68 x 4 M 90 x 2 M 26 x 1,5 M 8 1,25 M 72 x 4 M 95 x 2 M 27 x 1,5 M 10 1,5 M 76 x 4 M 100 x 2 M 28 x 1,5 M 12 1,75 M 80 x 4 M 105 x 2 M 30 x 1,5 M 14 2 M 85 x 4 M 110 x 2 M 32 x 1,5 M 16 2 M 90 x 4 M 115 x 2 M 33 x 1,5 M 18 2,5 M 95 x 4 M 120 x 2 M 35 x 1,5 M 20 2,5 M 100 x 4 M 125 x 2 M 36 x 1,5 M 22 2,5 M 105 x 4 M 130 x 3 M 38 x 1,5 M 24 3 M 110 x 4 M 140 x 3 M 39 x 1,5 M 27 3 M 115 x 4 ATÉ M 40 x 1,5 M 30 3,5 M 120 x 4 M 300 x 3 M 42 x 1,5 M 33 3,5 M 125 x 4 M 45 x 1,5 M 36 4 M 130 x 4 M 48 x 1,5 M 39 4 M 140 x 6 M 50 x 1,5 M 42 4,5 ATÉ M 52 x 1,5 M 45 4,5 M 55 x 1,5 M 48 5 M 300 x 6 M 58 x 1,5

- 10. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 10 10 ROSCA AMERICANA (USA) p = passo t = 0.886p d1 = d-2t1 d2 = d-t1 t1 = 0.5495p Ø UNC UNF UNEF #0 (.060) — 80 — #1 (.073) 64 72 — #2 (.086) 56 64 — #3 (.099) 48 56 — #4 (.112) 40 18 — #5 (.125) 40 44 — #6 (.138) 32 40 — #8 (.164) 32 36 — #10 (.190) 24 32 — #12 (.215) 24 28 — ¼ 20 28 36 5/16 18 24 32 3/8 16 24 32 7/16 14 20 28 ½ 12 20 28 ½ 13-nc — — 9/16 12 18 24 5/8 11 18 24 ¾ 10 16 20 7/8 9 14 20 1 8 14 20 1 1/8 7 12 18 1 ¼ 7 12 18 1 3/8 6 — — 1 ½ 6 12 18 1 ¾ 5 — 16 2 4,5 — 16 2 ¼ 4,5 — 16 2 ½ 4 — 16 2 ¾ 4 — 16 3 4 — 16 >3 — — 16 Ø N8 N12 N16 ½ — 12 — 9/16 — 12 — 3/8 — 12 — 11/16 — 12 — ¾ — 12 16 13/16 — 12 16 1 8 12 16 1 1/16 — 12 16 1 1/8 8 12 16 1 3/16 — 12 16 1 ¼ 8 12 16 1 5/16 — 12 16 1 3/8 8 12 16 1 7/16 — 12 16 1 ½ 8 12 16 1 9/16 — — 16 1 5/8 8 12 16 1 11/16 — — 16 1 ¾ 8 12 16 1 13/16 — — 16 1 7/8 8 12 16 1 15/16 — — 16 2 8 12 16 2 1/16 — — 16 2 1/8 8 12 16 2 3/16 — — 16 2 ¼ 8 12 16 2 5/16 — — 16 2 3/8 — 12 16 2 7/16 — — 16 2 ½ 8 12 16 2 5/8 — 12 16 2 ¾ 8 12 16 2 7/8 — 12 16 3 8 12 16 3 1/8 — 12 16 3 ¼ 8 12 16 3 3/8 — 12 16 3 ½ 8 12 16 3 5/8 — 12 16 3 ¾ 8 12 16 3 7/8 — 12 16 4 8 12 16 4 a 6‖ 8 12 16 *Variação de ¼

- 11. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 11 11 EXEMPLOS DE DESIGNAÇÃO

- 12. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 12 12 ROSCA WHITWORTH WHITWORTH COMUM DIN11 Exemplo de designação R. Whitworth comum DIÂM. NOMINAL POLEGADA ROSCA (mm) DIÂMETRO DO NÚCLEO ÁREA DO N. (cm²) f.p.p. passo 1/4 6,35 4,72 0175 20 1,27 5/16 7,94 6,13 0295 18 1,41 3/8 9,53 7,49 0441 16 1,59 1/2 12,70 9,99 0784 12 2,12 5/8 15,88 12,92 1311 11 2,31 3/4 19,05 15,80 1960 10 2,54 7/8 22,23 18,61 2720 9 2,82 1 25,40 21,34 3575 8 3,8 1 1/8 28,80 23,93 4497 7 3,63 1 1/4 31,75 27,10 5770 7 3,63 1 3/8 34,93 29,51 6837 6 4,23 1 1/2 38,10 32,63 8388 6 4,23 1 5/8 41,28 34,77 9495 5 5,08 1 3/4 44,45 37,95 11310 5 5,08 2 50,80 43,57 14912 4 1/2 5,65 2 1/4 57,15 49,02 18813 4 6,35 2 1/2 63,50 55,37 24019 4 6,35 2 3/4 69,85 60,56 28304 3 1/2 7,26 3 76,20 66,91 35161 3 1/2 7,26 3 1/4 82,55 72,54 41333 3 1/4 7,82 3 1/2 88,90 78,89 48885 3 1/4 7,82 3 3/4 95,25 84,41 55959 3 8,47 4 101,60 90,76 64697 3 8,47 4 1/4 107,95 96,64 73349 2 7/8 8,84

- 13. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 13 13 WHITWORTH PARA TUBOS DIN 259 Ø NOMINAL Ø INTERNO POLEGADA Ø ROSCA D Ø NÚCLEO D1 Passo p f.p.p. 1/8 9,73 8,57 0,91 28 1/4 13,16 11,45 1,34 19 3/8 16,66 14,95 1,34 19 1/2 20,96 18,63 1,81 14 5/8 22,91 20,59 1,81 14 3/4 26,44 24,12 1,81 14 7/8 30,20 27,88 1,81 14 1 33,25 30,29 2,31 11 1 1/4 41,91 38,95 2,31 11 1 1/2 47,81 44,85 2,31 11 1 3/4 53,75 50,79 2,31 11 2 59,62 56,66 2,31 11 2 1/4 65,71 62,76 2,31 11 2 1/2 75,19 72,23 2,31 11 2 3/4 81,54 78,58 2,31 11 3 87,89 84,93 2,31 11 3 1/4 93,98 91,03 2,31 11 3 1/2 100,33 97,37 2,31 11 3 3/4 106,68 103,73 2,31 11 4 113,03 110,08 2,31 11 4 1/2 125,74 122,78 2,31 11 5 133,44 135,48 2,31 11 Exemplo R. Whitworth p/ tubos

- 14. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 14 14 prefori di maschiatura filettatura metrica ISO(M) filettatura metrica ISO fine (MF) M MF filetto diametro diame- tro pre- foro filetto diametro diame- tro pre- foro filetto diametro diame- tro pre- foro filetto diametro diame- tro pre- foro mm mm mm mm mm mm mm mm M 1 0,75 M 1 x 0,2 0,8 M 14 x 1,25 12,8 M 45 x 2 43 M 1,1 0,85 M 1,1 x 0,2 0,9 M 12 x 1,5 10,5 M 48 x 2 46 M 1,2 0,95 M 1,2 x 0,2 1 M 14 x 1,5 12,5 M 50 x 2 48 M 1,4 1,1 M 1,4 x 0,2 1,2 M 15 x 1,5 13,5 M 52 x 2 50 M 1,6 1,25 M 1,6 x 0,2 1,4 M 16 x 1,5 14,5 M 30 x 3 27 M 1,8 1,45 M 1,8 x 0,2 1,6 M 17 x 1,5 15,5 M 33 x 3 30 M 2 1,6 M 1,4 x 0,25 1,15 M 18 x 1,5 16,5 M 36 x 3 33 M 2,2 1,75 M 2 x 0,25 1,75 M 20 x 1,5 18,5 M 39 x 3 36 M 2,5 2,05 M 2,2 x 0,25 1,95 M 22 x 1,5 20,5 M 40 x 3 37 M 3 2,5 M 2,5 x 0,35 2,15 M 24 x 1,5 22,5 M 42 x 3 39 M 3,5 2,9 M 3 x 0,35 2,65 M 25 x 1,5 23,5 M 45 x 3 42 M 4 3,3 M 3,5 x 0,35 3,15 M 26 x 1,5 24,5 M 48 x 3 45 M 4,5 3,7 M 4 x 0,5 3,5 M 27 x 1,5 25,5 M 50 x 3 47 M 5 4,2 M 4,5 x 0,5 4 M 28 x 1,5 26,5 M 52 x 3 49 M 6 5 M 5 x 0,5 4,5 M 30 x 1,5 28,5 M 42 x 4 38 M 7 6 M 5,5 x 0,5 5 M 32 x 1,5 30,5 M 45 x 4 41 M 8 6,8 M 6 x 0,75 5,2 M 33 x 1,5 31,5 M 48 x 4 44 M 9 7,8 M 7 x 0,75 6,2 M 35 x 1,5 33,5 M 52 x 4 48 M 10 8,5 M 8 x 0,75 7,2 M 36 x 1,5 34,5 M 11 9,5 M 9 x 0,75 8,2 M 38 x 1,5 36,5 M 12 10,2 M 10 x 0,75 9,2 M 39 x 1,5 37,5 M 14 12 M 11 x 0,75 10,2 M 40 x 1,5 38,5 M 16 14 M 8 x 1 7 M 42 x 1,5 40,5 M 18 15,5 M 9 x 1 8 M 45 x 1,5 43,5 M 20 17,5 M 10 x 1 9 M 48 x 1,5 46,5 M 22 19,5 M 11 x 1 10 M 50 x 1,5 48,5 M 24 21 M 12 x 1 11 M 52 x 1,5 50,5 M 27 24 M 14 x 1 13 M 18 x 2 16 M 30 26,5 M 15 x 1 14 M 20 x 2 18 M 33 29,5 M 16 x 1 15 M 22 x 2 20 M 36 32 M 17 x 1 16 M 24 x 2 22 M 39 35 M 18 x 1 17 M 25 x 2 23 M(DIN)M 42 37,5 M 20 x 1 19 M 27 x 2 25 M 45 40,5 M 22 x 1 21 M 28 x 2 26 filetto diametro diametro pre-foro M 48 43 M 24 x 1 23 M 30 x 2 28 M 52 47 M 25 x 1 24 M 32 x 2 30 M 56 50,5 M 27 x 1 26 M 33 x 2 31 mm mm M 28 x 1 27 M 36 x 2 34 M 30 x 1 29 M 39 x 2 37 M 1,7 1,3 M 10 x 1,25 8,8 M 40 x 2 38 M 2,3 1,9 M 12 x 1,25 10,8 M 42 x 2 40 M 2,6 2,1

- 15. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 15 15

- 16. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 16 16

- 17. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 17 17

- 18. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 18 18

- 19. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 19 19 EXERCÍCIO 1. Luva roscada; mat.: aço inox – s/ esc mat.: aço ABNT 1020 Complementar o corte total e cotar Rosca externa: métrica fina à esquerda d=36 Passo 1,5 Rosca interna: métrica comum d=12 2. Suporte – mat.: FC-15 – s/ esc. – completar o desenho e adotar cotas

- 20. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 20 20 Parafuso com cabeça e porca hexagonais R ~ 1,5 d r ~ 0,4 d EXEMPLO DE ESPECIFICAÇÃO: (d) (L) Classe de resistência conf. DIN 267 p3 Parafuso sextavado M16 x 80 DIN 931-5.6 Porca sextavada M16 DIN 934-5

- 21. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 21 21

- 22. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 22 22 UNIÕES COM PARAFUSOS 1- UNIÃO DE DUAS OU MAIS PEÇAS COM PARAFUSO, ARRUELA E PORCA (FUROS PASSANTES EM TODAS PEÇAS) Lmín= comprimento de aperto* + Vmín comprimento de aperto x + y + z + s Vmín (V1mín ... V5mín) conforme DIN 78 Lmín → Lnormalizado (próximo superior) x=19;y=14;z=20 Lmín= (19+14++20+3)+13,5 = 69,5 → próx. Sup →70 ESPECIFICANDO OS ELEMENTOS NORMALIZADOS: Parafuso sextavado M12x70 DIN 931-8.8 Porca sextavada M12 DIN 934-8 Arruela 13 DIN 125-aço (*) Inicia onde começa o L do parafuso (v. normas) e termina no 1° filete da porca ou do que lhe faça a vez (furos roscados).

- 23. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 23 23 PARAFUSO ALLEN Designação Parafuso Allen M16x70 DIN 912-5.6 Valores de amín (normalizados) Aço Bronze Ferro Fundido Alumínio Metais Dúcteis 1d 1,25d 2d 2,5d a= comprimento atuante da rosca

- 24. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 24 24 UNIÕES COM PARAFUSOS 2 – UNIÃO DE DUAS OU MAIS PEÇAS ATRAVÉS DE PARAFUSO E FURO ROSCADO PASSANTE NA ÚLTIMA PEÇA. (DIN 74 – parte 2) (DIN ISO 273) (DIN 13 fl 1) Lmín= comprimento de aperto + amín (v. Tabela: função de d e material) Lmín= [(33-15)+26]+14 = 58 próx. superior → 60 ESPECIFICANDO... Parafuso Allen M14x60 DIN 912-5.6

- 25. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 25 25 Quando a última peça for menor que Amin SOLUÇÕES DE MANUTENÇÃO 1- Soldar (elétrica) um retalho Ø ou □, furar e rosquear 2- Soldar (elétrica) uma porca sextava, quadrada (normalizada) DE PRODUÇÃO 1- Soldar (por projeção) porcas especiais p/ isso (sext. DIN 929, quadrada DIN 928) 2- Furar e repuxar (estamparia) DIN 7952

- 26. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 26 26 UNIÕES COM PARAFUSOS 3- UNIÃO DE DUAS OU MAIS PEÇAS ATRAVÉS DE PARAFUSO E FURO ROSCADO CEGO NA ÚLTIMA PEÇA. Lmín= comprimento de aperto + amín (v. Tabela) Lmín= (22+17)+12,5 = 51,5 Lmín= 51,5 próx. superior normalizado→ 55 ESPECIFICANDO: Parafuso cab. escareada M10x55 DIN 963-5.8 areal= L-comprto . aperto = 55 – (22+17)=16 b = areal + 0,5d = 16 + 0,5 x 10 = 21 t = b + e1 = 21 + 7,3 = 28,3 ≈ 29 (e2, e3)

- 27. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 27 27 4- UNIÃO DE DUAS OU MAIS PEÇAS ATRAVÉS DE PRISIONEIRO, ARRUELA E PORCA PRISIONEIRO FIXAÇÃO DO PRISIONEIRO NA PEÇA BASE

- 28. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 28 28 UNIÕES COM PARAFUSOS 4- DUAS OU MAIS PEÇAS UNIDAS ATRAVÉS DE PRISIONEIRO, ARRUELA E PORCA Lmín = comprimento aperto + Vmín (V1...V5, conf. DIN 78) Lmín = (18 + 20 + 3) + 17 = 58 próx. superior → 60 ESPECIFICANDO... Prisioneiro M16x60 DIN 939-10.9 Porca sextavada M16 DIN 934-10 Arruela 17 DIN 125-aço ATENÇÃO: prisioneiro p/ aço: DIN 938 prisioneiro p/ alumínio: DIN 835

- 29. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 29 29 CLASSE DE RESISTÊNCIA (CONF. DIN 267 p.3) - Máquina universal de ensaio de (tração, compressão, flexão) - Corpo de Prova Normalizado (chapa ou redondo) Gráfico: Ensaio de tração convencional* 2 00 2 0 0 d 4F A F σ 4 d A* π π σB = Tensão Limite de Resistência σS = Tensão Limite de Escoamento 1º Número = 10 σB 2º Número = B S σ σ 10 1º Nº x 2º Nº = σ σ σσ S B SB x10 10

- 30. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 30 30 Folha 3 DIN ISO 273 Medidas em mm 1. CAMPO DE APLICAÇÃO: Esta norma internacional recomenda furos passantes para aplicações gerais em conexões de parafusos. Os furos passantes indicados podem ser calculados em função das superfícies de contato dos parafusos e porcas conforme definidas nas normas ISO correspondentes. OBSERVAÇÃO: Os furos passantes para conexões por parafuso especiais devem ser determinados de acordo com as características construtivas específicas. 2. MEDIDAS: Diâmetro da rosca Furo de passagem dh Série: Diâmetro da rosca Furo de passagem dh Série: D fina média grossa d fina média grossa 1 1,1 1,2 1,3 33 34 36 38 1,2 1,3 1,4 1,5 36 37 39 42 1,4 1,5 1,6 1,8 39 40 42 45 1,6 1,7 1,8 2 42 43 45 48 1,8 2 2,1 2,2 45 46 48 52 2 2,2 2,4 2,6 48 50 52 56 2,5 2,7 2,9 3,1 52 54 56 62 3 3,2 3,4 3,6 56 58 62 66 3,5 3,7 3,9 4,2 60 62 66 70 4 4,3 4,5 4,8 64 66 70 74 4,5 4,8 5 5,3 68 70 74 78 5 5,3 5,5 5,8 72 74 78 82 6 6,4 6,6 7 76 78 82 86 7 7,4 7,6 8 80 82 86 91 8 8,4 9 10 85 87 91 96 10 10,5 11 12 90 93 96 101 12 13 13,5 14,5 95 98 101 107 14 15 15,5 16,5 100 104 107 112 16 17 17,5 18,5 105 109 112 117 18 19 20 21 110 114 117 122 20 21 22 24 115 119 122 127 22 23 24 26 120 124 127 132 24 25 26 28 125 129 132 137 27 28 30 32 130 134 137 144 30 31 33 35 140 144 147 155 150 155 158 165 Os campos de tolerância a seguir são indicados a título de informação, para os casos em que seja necessário determinar tolerâncias a partir de normas nacionais. série fina:H12 série média H13 série grossa: H14 Aconselha-se chanfrar o furo passante nos casos em que seja necessário evitar o bloqueio da passagem do setor de transição abaixo da cabeça do parafuso pela abertura do furo.

- 31. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 31 31 December 1980 Countersinks For Countersunk Head Screws DIN 74 Part 1 Dimensions in mm 1 Dimensions and designations Shape Afor countersunk head screws in accordance with DIN 963 and DIN 965 Oval head countersunk screws in accordance with DIN 964 and DIN 966 Self-cutting screws shape F and G in accordance with DIN 7513 and shape D and E in accordance with DIN 7516 Thread-grooving screws shape K, L, M and N in accordance with DIN 7500 Countersunk head wood screws in accordance with DIN 97 and DIN 7997 Raised countersunk (oval) head wood screws in accordance with DIN 95 and DIN 7995 Medium (m) type Fine (f) type Designation of a countersink of shape A, medium (m) executation for a 4 mm screw thread diameter: Countersink DIN 74 – A m 4 Table 1 For screw thread diameter 1) 1 1,2 1,4 1,6 1,8 2 2,5 3 3,5 4 4,5 4) Type m d1 2) H13 1,2 1,4 1,6 1,8 2,1 2,4 2,9 3,4 3,9 4,5 5 d2 H13 2,4 2,8 3,3 3,7 4,1 4,6 5,7 6,5 7,6 8,6 9,5 t1 ≈ 0,6 0,7 0,8 0,9 1,0 1,1 1,4 1,6 1,9 2,1 2,3 Type f d1 3) H12 1,1 1,3 1,5 1,7 2 2,2 2,7 3,2 3,7 4,3 4,8 d3 H12 2 2,5 2,8 3,3 3,8 4,3 5 6 7 8 9 t1 ≈ 0,7 0,8 0,9 1 1,2 1,2 1,5 1,7 2 2,2 2,4 t2 1,0 0 0,2 0,15 0,15 0,2 0,2 0,15 0,35 0,25 0,3 0,3 0,3 For screw thread diameter 1) 5 5,5 4) 6 7 4) 8 10 12 14 16 18 20 Type m d1 2) H13 5,5 6 6,6 7,6 9 11 13,5 15,5 17,5 20 22 d2 H13 10,4 11,4 12,4 14,4 16,4 20,4 23,9 26,9 31,9 36,4 40,4 t1 ≈ 2,5 2,7 2,9 3,3 3,7 4,7 5,2 5,7 7,2 8,2 9,2 Type f d1 3) H12 5,3 5,8 6,4 7,4 8,4 10,5 13 15 17 19 21 d3 H12 10 10,8 11,5 13 15 19 23 26 30 34 37 t1 ≈ 2,6 2,8 3 3,5 4 5 5,7 6,2 7,7 8,7 9,7 t2 1,0 0 0,2 0,3 0,45 0,45 0,7 0,7 0,7 0,7 1,2 1,2 1,7 1) In the case of Wood screws: nominal diameter 2) Through hole medium in accordance with DIN ISO 273 (except for screw thread diameter 5.5) 3) Through hole fine in accordance with DIN ISO 273 (except for screw thread diameter 5.5) 4) Applies only to wood screws

- 32. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 32 32 UDC 621 882 15 472.3 : 621.882.215.891.6 DOUTSCHE NORMEN DECEMBER 1980 Countersinks for Cheese Head Screws DIN 74 Part 2 Senkungen fur Schauben mit Zylinderkopf Dimensions in mm 1 Dimensions and designation Shape H for cheese head screws in accordance whit DIN 84 and DIN7984 self-cutting screws shape A in accordance with DIN 7513 thread-grooving screws shape A in accordance whit DIN 7500 Shape J for cheese head screws in accordance with DIN 6912 Shape K for cheese head screws in accordance with DIN 912 Designition of a countersink od shape H with thouugh hole medium (m). for a 10 mm screw thead diameter ―Countersink DIN 74 – H m 10‖ For screw thread diameter 1 1,2 1,4 1,6 1,8 2 2,5 3 3,5 4 5 6 8 d1 medium(m) 1 ) H13 1,2 1,4 1,6 1,8 2,1 2,4 2,9 3,4 3,9 4,5 5,5 6,6 9 fine(f) 2 ) H12 1,1 1,3 1,5 1,7 2 2,2 2,7 3,2 3,7 4,3 5,3 6,4 8,4 d2 H13 2,2 2,5 2,8 3,3 3,8 4,3 5 6 6,5 8 10 11 15 d3 3 ) - - - - - - - - - - - - - t for countersink shape H 0,8 0,9 1 1,2 1,5 1,6 2 2,4 2,9 3,2 4 4,7 6 shape J - - - - - - - - - 3,4 4,2 4,8 6 shape K - - 1,6 1,8 - 2,3 2,9 3,4 - 4,6 5,7 6,8 9 per.dev. +0.1 +0.2 +0.4 0 0 0 For screw thread diameter 10 12 14 16 18 20 22 24 27 30 33 36 42 48 d1 medium(m) 1 ) H13 11 13,5 15,5 17,5 20 22 24 26 30 33 36 39 45 52 fine(f) 2 ) H12 10,5 13 15 17 19 21 23 25 - - - - - - d2 H13 18 20 24 26 30 33 36 40 43 48 53 57 66 76 d3 3 ) - 16 18 20 22 24 26 28 33 36 39 42 48 56 t for countersink shape H 7 8 9 10,5 11,5 12,5 13,5 14,5 - - - - - - shape J 7,5 8,5 9,5 11,5 12,5 13,5 14,5 15,5 17,5 19,5 21,5 23,5 - - shape K 11 13 15 17,5 19,5 21,5 23,5 25,5 28,5 32 35 38 44 50 per.dev. +0.4 +0.6 0 0 1 ) Though hole medium in accordance with DIN ISO 273 (to be preferred) 2 ) Though hole fine in accordance with DIN ISO 273 3 ) 90º contersink or radiused, and it the screw thead diameter is less than 12 mm, only deburred

- 33. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 33 33

- 34. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 34 34

- 35. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 35 35 Folha 3 DIN 76 parte 1 2 Rosca interna (Rosca de porca) Furação para o fundo da rosca 2.1 com saída de rosca 2.2 com rebaixo sem rosca Demais medidas como na figura ao lado. O ângulo de transição entre f1 e f2, varia entre 30º e 60º conforme o tipo de fabricação b= comprimento útil da rosca 5) Aconselha-se, para a medida calculada t: um desvio permissível de 0+0,5P 3) ß normalmente é 120º 0 10; em casos especiais 90º; para prisioneiros em metal leve aconselha-se um rebaixamento cilíndrico. Tabela 2 ROSCA TRECHO SEM ROSCA TRECHO SEM ROSCA COM REBAIXO d e1 e2 e3 g f1 f2 min. max. r Passo Rosca Normal C D7 ) C D7 ) P Normal Curta Longa H13 Normal Curta Normal Curta ≈ 0,2 — 1,3 0,8 2 d + 0,1 0,8 0,5 1,2 0,9 0,1 0,25 1; 1,2 1,5 1 2,4 d + 0,1 1 0,6 1,4 1 0,12 0,3 1,4 1,8 1,2 2,9 d + 0,1 1,2 0,75 1,6 1,25 0,15 0,35 1,6; 1,7; 1,8 2,1 1,3 3,3 d + 0,2 1,4 0,9 1,9 1,4 0,17 0,4 2; 2,3 2,3 1,5 3,7 d + 0,2 1,6 1 2,2 1,6 0,2 0,45 2,2; 2,5; 2,6 2,6 1,6 4,1 d + 0,2 1,8 1,1 2,4 1,7 0,22 0,5 3 2,8 1,8 4,5 d + 0,3 2 1,25 2,7 2 0,25 0,6 3,5 3,4 2,1 5,4 d + 0,3 2,4 1,5 3,3 2,4 0,3 0,7 4 3,8 2,4 6,1 d + 0,3 2,8 1,75 3,8 2,75 0,35 0,75 4,5 4 2,5 6,4 d + 0,3 3 1,9 4 2,9 0,4 0,8 5 4,2 2,7 6,8 d + 0,3 3,2 2 4,2 3 0,4 1 6; 7 5,1 3,2 8,2 d + 0,5 4 2,5 5,2 3,7 0,5 1,25 8 6,2 3,9 10 d + 0,5 5 3,2 6,7 4,9 0,6 1,5 10 7,3 4,6 11,6 d + 0,5 6 3,8 7,8 5,6 0,75 1,75 12 8,3 5,2 13,3 d + 0,5 7 4,3 9,1 6,4 0,9 2 14; 16 9,3 5,8 14,8 d + 0,5 8 5 10,3 7,3 1 2,5 18; 20; 22 11,2 7 17,9 d + 0,5 10 6,3 13 9,3 1,25 3 24; 27 13,1 8,2 21 d + 0,5 12 7,5 15,2 10,7 1,5 3,5 30; 33 15,2 9,5 24,3 d + 0,5 14 9 17,7 12,7 1,75 4 36; 39 16,8 10,5 26,9 d + 0,5 16 10 20 14 2 4,5 42; 45 18,4 11,5 29,4 d + 0,5 18 11 23 16 2,25 5 48; 52 20,8 13 33,3 d + 0,5 20 12,5 26 18,5 2,5 5,5 56; 60 22,4 14 35,8 d + 0,5 22 14 28 20 2,75 6 64; 68 24 15 38,4 d + 0,5 24 15 30 21 3 As medidas indicadas correspondem a = 6,3→4P 4→2,5P 10→6,3P — 4P 2,5P — — 0,5P 7 ) A saída de rosca com rebaixo de forma D(curta) aplica-se somente aos casos especiais em que razãos técnicas determinem a necessidade desse rebaixo curto. Neste caso a letra D da forma deve ser indicada na falta do dimensionamento do rebaixo, p. ex.: Rebaixo D DIN76. Na falta de indicação vale a forma normal C, como p. ex.: rebaixo DIN 76.

- 36. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 36 36 Folha 4 DIN 78 2. PONTAS SOBRESSALENTES DOS PARAFUSOS Os valores de v1 a v5 estabelecidos pela Tabela 3 para as pontas sobressalentes visam a garantir que a ponta livre não tenha mais do que 2P(7). os elementos de apoio, como por exemplo arruelas, também devem ser considerados. 1. PARAFUSOS COM CABEÇA (cabeças sextavadas apenas para ilustrar o exemplo). 1. PRISIONEIROS Tabela 3 d u7 ) v1 v2 v3 v4 v5 d u v1 v2 v3 v4 v5 min. min. min. min. min. min. min. min. min. min. min. min. 1,6 0,7 2 1,7 − − − 36 8 37 24 46 37 48 2 0,8 2,4 2 − − − 39 8 39 27,5 48 39 53 2,5 0,9 2,9 2,5 − − − 42 9 43 30 55 42 − 3 1 3,4 2,8 − − 5,1 45 9 45 31,5 57 43,5 − 3,5 1,2 4 3,2 − − − 48 10 48 34 60 46 − 4 1,4 4,6 3,6 6,4 − 6,2 52 10 52 36 64 48 − 5 1,6 5,6 4,3 7,6 − 8,4 56 11 56 − 68 − − 6 2 7 5,2 9,5 7 9,6 60 11 59 − 74 − − 7 2 7,5 − 10 7,5 10,7 64 12 63 − 78 − − 8 2,5 9 6,5 12 9 12,6 68 12 66 − 81 − − 10 3 11 8 15 11 15,5 72 12 70 − 85 − − 12 3,5 13,5 9,5 18,5 13,5 17,5 76 12 73 − 88 − − 14 4 15 11 20 15 21,4 80 12 76 − 91 − − 16 4 17 12 23 17 23,6 90 12 84 − 104 − − 18 5 20 13 26 20 27,2 100 12 92 − 112 − − 20 5 21 15 27 21 29,5 110 12 100 − − − − 22 5 23 16 31 23 31,7 120 12 108 − − − − 24 6 25 18 33 25 35,4 125 12 112 − − − − 27 6 28 19,5 36 28 36 130 12 116 − − − − 30 7 31 22 40 31 40,5 140 12 124 − − − − 33 7 33 23,5 42 33 43,5 150 12 132 − − − − As pontas sobressalentes de comprimento v1 e v5 servem para o cálculo do comprimento total do parafuso (comprimento nominal), a partir de L = comprimento de aperto + ponta sobressalente. O comprimento L assim calculado deve ser arredondado para o valor imediatamente superior da tabela de comprimento da norma do tipo de parafuso em questão. Para parafusos de ajuste valem as medidas de pontas sobressalentes indicadas para a forma específica.

- 37. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 37 37

- 38. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 38 38 Novembro de 1970 PARAFUSOS DE CABEÇA SEXTAVADA DE ROSCA MÉTRICA ACABAMENTO m e mg DIN 931 Ver nos esclarecimentos a correlação com as recomendações ISO Medidas em mm Designação de um parafuso de cabeça sextavada de rosca d = M8, comprimento l=50mm e classe de resistência 8,8: PARAFUSODECABEÇASEXTAVADAM8 X 50 DIN 931 8,8 d Ml,6 M 1,7*) M2 M 2,3*) M 2,5 M2.6*) M 3 (M 3,5) M4 M5 M6 (M7) M8 M10 M12 . b 1) 9 9 10 11 11 11 12 13 14 16 18 20 22 26 30 2) - - - - - - - - - 22 24 26 28 32 36 3) - - - - - - - - - - - _ - 45 49 c - - - - - - - - 0,1 0,2 0,3 0,3 0,4 0,4 0,4 da max. 2 2,1 2,6 2,9 3,1 3,2 3,6 4,1 4,77 5,7 6,8 7,8 9,2 11,2 14,2 emin m 3,48 3,82 4,38 4,95 5,51 5,51 6,08 6,64 7,74 8,87 11,05 12,12 14,38 18,90 21,10 mg - - - - - - - - - - - - - - 20,88 k 1,1 1,2 1,4 1,6 1,7 1,8 2 2,4 2,8 3,5 4 5 5,5 7 8 r min. 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,1 0,2 0,2 0,25 0,25 0,4 0,4 04 s 3,2 3,5 4 4,5 5 5 5,5 6 7 8 10 11 13 17 19 l4 ) Peso ( 7 , 8 5 kg/dm3 ) kg/1000 pecas ≈ 12 0,240 0,280 0,400 Os parafusos acima da linha cheia têm rosca até próximo da cabeça e devem ser designados pela DIN 933 (14) 0,272 0,315 0,450 0610 0,770 0,790 16 0,304 0,350 0400 0,675 0,845 0,870 (18) 0,740 0,920 0,950 20 0,805 0,995 1,03 1,29 (22) 1,07 1,11 1,40 2,03 2,82 25 1,17 1.24 1,57 2,25 3,12 (28) 1,74 2,48 3,41 30 3,61 5,64 8,06 12,1 35 4,04 6,42 9,13 13,6 18,2 40 4,53 7,20 10,2 15,1 20,7 35,0 45 5,03 7,98 11,3 16,6 22,2 38,0 53,6 50 5,52 8,76 12,3 18,1 24,2 41,1 58,1 55 6,02 9,54 13,4 19,5 25,8 43,8 62,6 60 6,51 10,3 14,4 21,0 27,8 46,9 67,0 65 7,01 11,1 15,5 22,5 29,8 50,0 70,3 70 7,50 11,9 16,1 24,0 31,8 53,1 74,7 75 12,7 17,5 25,5 33,7 56,.2 79,1 80 13,5 18,6 27,0 35,7 62,3 83,6 (85) 19,7 28,5 37,7 65,4 88,0 90 20,8 30,0 39,6 68,5 92,4 (95) 31,5 41,6 71,6 96,9 100 33,1 43,6 77,7 100 110 47,5 83,9 109 120 90,0 118 130 96,2 127 140 102 136 150 108 145 160 153 170 162 180 171. *) Medidas não previstas pela ISO/R 272 -1962 e que devem ser evitadas.

- 39. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 39 39 Folha 2 DIN 931 Continuação da Tabela da Folha 1 d (M14) M16 (M18) M20 (M22) M24 (M27) M 30 (M33) M36 (M 39) M42 (M45) M48 (M52) b 1) 34 38 42 46 50 54 60 66 72 78 84 90 96 102 - 2) 40 44 48 52 56 60 66 72 78 84 90 96 102 108 116 3) 53 57 61 65 69 73 79 85 91 97 103 109 115 121 129 C 0,4 0,4 0,4 0,4 0,4 0,5 0,5 0,5 0,5 0,5 0,6 0,6 0,6 0,6 — da max. 16,2 18,2 20,2 22,4 24,4 26,4 30,4 33,4 36,4 39,4 42,4 45,6 48,6 52,6 56,6 e min m 24,49 26,75 30,14 33,53 35,72 39,98 45,63 51,28 55,80 61,31 66,96 72,61 78,26 83,91 89,56 mm 23,91 26,17 29,56 32,95 35,03 39,55 45,20 50,85 55,37 60,79 66,44 72,09 77,74 83,39 89,04 k 9 10 12 13 14 15 17 19 21 23 25 26 28 30 33 r min. 0,6 0,6 0,6 0,8 0,8 0,8 1 1 1 1 1 1,2 1,2 1,6 1,6 s 22 24 27 30 32 36 41 46 50 55 60 65 70 75 80 l4 ) Peso (7,85 kg/dm3 ) kg/1000 peças ≈ 50 82,2 Os parafusos acima da linha cheia tem rosca ate próximo da cabeça e devem ser designados pela DIN 933 55 88,3 115 60 94,3 123 161 65 100 131 171 219 70 106 139 181 231 281 75 112 147 191 243 296 364 80 118 155 201 255 311 382 511 (85) 124 163 210 267 326 410 534 90 128 171 220 279 341 428 557 712 (95) 134 179 230 291 356 446 580 739 100 140 186 240 303 370 464 603 767 951 110 152 202 260 327 400 500 650 823 1020 1250 1510 120 165 218 280 351 430 535 695 880 1090 1330 1590 1900 2240 130 175 230 295 365 450 560 720 920 1150 1400 1650 1980 2350 2780 140 187 246 315 389 480 595 765 975 1220 1480 1740 2090 2480 2920 150 199 262 335 423 510 630 810 1030 1290 1560 1830 2200 2400 3010 3450 160 211 278 355 447 540 665 855 1090 1350 1640 1930 2310 2730 3160 3770 170 223 294 375 470 570 700 900 1140 1410 1720 2020 2420 2850 3300 3930 180 235 310 395 495 600 735 945 1200 1480 1900 2120 2520 2980 3440 4100 190 247 326 415 520 630 770 990 1250 1540 1980 2210 2630 3100 3580 4270 200 260 342 435 545 660 805 1030 1310 1610 2060 2310 2740 3220 3720 4430 220 590 720 870 1130 1420 1750 2220 2500 2960 3470 4010 4760 240 1530 1880 2380 2700 3180 3820 4290 5110 260 1640 2020 2540 2900 3400 4030 4570 5450 Evitar na medida do possível os tamanhos entre parênteses. Estes parafusos são normalmente fabricados nas classes de resistência 5,6 e 8,8 no tamanho definido pela indicação de peso. Os tamanhos que aparecem em negrito na tabela correspondem aos que normalmente existem em estoque no comércio, dada a freqüência de sua utilização. Condições técnicas do fornecimento DIN 267 Classe de resistência (Materiais): 5,6 5,8 (somente até M4) |conforme DIN 267 parte 3 8,8(somente até M39)| 10,9 Outras classes de resistência ou materiais mediante acordo específico

- 40. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 40 40

- 41. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 41 41 Setembro de 1979 PARAFUSOS DE CABEÇA CILÍNDRICA COM SEXTAVADO INTERNO ISO 4762 MODIFICADA DIN 912 Medidas em mm Fim de rosca com ponta cônica. Para roscas M4 “Como saída da máquina” (sem ponta) OBSERVAÇÃO: ds só para os parafusos com haste. Arredondamento leve ou abaixo no sextavado interno permissíveis. Outro formato permissível para o fundo do sextavado interno O canto inferior da cabeça pode ser arredondada até dw ou chanfrada, e deve ser isento de rebarba. A critério do fabricante o canto superior da cabeça pode ser arredondada ou chanfrada (contorno da prensagem) Transição máxima do eixo à cabeça

- 42. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 42 42 Folha 4 DIN 912 Tabela 1 (continuação) Rosca d M3 M4 M5 M6 M8 - - - - M8X1 P 1 ) 0,5 0,7 0,8 1 1,25 b Comp.Nominal 18 20 22 24 28 max. 2) 5,5 7 8,5 10 13 dk max. 3) 5,68 7,22 8,72 10,22 13,27 min. 5,32 6,78 8,28 9,78 12,73 da max. 3,6 4,7 5,7 6,8 9,2 ds max. 3 4 5 6 8 min. 2,86 3,82 4,82 5,82 7,78 e min. v 2,87 3,44 4,58 5,72 6,86 f max. 0,51 0,6 0,6 0,68 1,02 k max. 3 4 5 6 8 min. 2,86 3,82 4,82 5,7 7,64 r min. 0,1 0,2 0,2 0,25 0,4 Medida Nominal 2,5 3 4 5 6 s min. 2,52 3,02 4,02 5,02 6,02 max. 2,58 3,08 4,095 5,14 6,14 t min. 1,3 2 2,5 3 4 v max. 0,3 0,4 0,5 0,6 0,8 dw min. 5,07 6,53 8,03 9,38 12,33 w min. 1,15 1,4 1,9 2,3 3

- 43. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 43 43

- 44. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 44 44

- 45. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 45 45

- 46. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 46 46

- 47. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 47 47 Dezembro de 1972 PRISIONEIROS EXTREMIDADE PARAFUSÁVEL ≈ 2 d DIN 835 Substitui também a DIN 836 Os prisioneiros definidos nesta norma utilizam-se principalmente para serem parafusados nas ligas de alumínio. Quando a designação não contiver as siglas Fo (= sem rosca de ajustagem bloqueado duro ou Sn4, vale a tolerância Sk6 DIN 13 e DIN 14 suplemento 14, conforme DIN 267 parte 2 para a rosca da extremidade de aparafusamento. Medidas em mm x cf. DIN 76 z1 cf. DIN 78 Designação de um prisioneiro de rosca d = M12, comprimento l = 80mm e classe de resistência 8,8: PRISIONEIRO Ml2 X 80 DIN 835-8,8 Designação de um prisioneiro igual, porém sem a rosca de ajustagem bloqueado duro, (Fo); PRISIONEIRO M 12 Fo X 80 DIN 835-8,8 1) Para comprimento l até 125mm 2) Para comprimento l de 125 até 200mm 3) Para comprimento l acima de 200mm

- 48. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 48 48

- 49. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 49 49

- 50. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 50 50 Classes de Resistência: de preferência: 4.8 ou 5.8 Permissível: 8.8 ou 10.9

- 51. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 51 51 Classes de Resistência: de preferência: 4.8 ou 5.8 Permissível: 8.8 ou 10.9

- 52. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 52 52 Classes de Resistência: de preferência: 4.8 Permissível: 8.8

- 53. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 53 53

- 54. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 54 54

- 55. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 55 55 Dezembro de 1972 PORCAS SEXTAVADAS FORMA BAIXA DIN 439 Medidas em mm Forma A (só até M10) Forma B 15 até 30° Designação de uma porca sextavada da forma A com rosca d1 = M4 e classe de resistência 04: PORCASEXTAVADAAM4DIN439-04 d1 d2 e min. m s Coluna 1 Coluna 2 Coluna 3 Coluna 4 min. Forma A Forma B Ml,6 — — — 2,88 3,28 3,48 1 3,2 (Ml,8) — — — 3,15 3,62 3,82 1,1 3,5 M2 — — — 3,6 4,18 4,38 1,2 4 M2,5 — — — 4,5 5,31 5,51 1,6 5 M3 — — — 4,95 5,87 6,08 1,8 5,5 (M3,5) — — — 5,4 6,44 6,64 2 6 M4 — — — 6,3 7,50 7,74 2,2 7 M5 — — — 7,2 8,63 8,87 2,7 8 M6 — — — 9 10,89 11,05 3,2 10 M8 M8x l — — 11,7 14,20 14,38 4 13 M10 Ml0x1,25 — M10 x 1 15,3 18,72 18,90 5 17 M12 M12 xl,5 — M12 x 1,25 17,1 — 21,10 6 19 (M14) M14 x 1,5 — — 19,8 — 24,49 7 22 M16 M16 x 1,5 — — 21,6 — 26,75 8 24 (M18) M18 x 2 — M18 x 1,5 24,3 — 30,14 9 27 M20 M20 x 2 — M20 x 1,5 27 — 33,53 10 30 (M22) M22 x 2 — M22 x 1,5 28,8 — 35,72 11 32 M24 M24 x 2 — M24 x 1,5 32,4 — 39,98 12 36 (M27) M27 x 2 — M27 x 1,5 36,9 — 45,63 13,5 41 M30 M30 x 2 — M30 x 1,5 41,4 — 51,28 15 46 (M33) M33 x 2 — M33 x 1,5 45 — 55,80 16,5 50 M36 M36 x 3 M36 x 2 M36 x 1,5 49,5 — 61,31 18 55 (M39) M39x 3 M39 x 2 M39 x 1,5 54 — 66,96 19,5 60 M42 M42 x 3 M42 x 2 M42 x 1,5 62 — 72,61 21 65 (M45) M45 x 3 M45 x 2 M45 x 1,5 66 — 78,26 22,5 70 M48 M48 x 3 M48 x 2 M48 x 1,5 71 — 83,91 24 75 (M52) M52 x 3 M52 x 2 M52 x 1,5 76 — 89,56 26 80 Os tamanhos entre parênteses da coluna 1 e as roscas finas das colunas 2, 3 e 4 devem ser evitados na medida do possível Classes de Resistência Forma A Forma B Conforme DIN 267 Até M2,5:11H Até 2,5 11H Parte 4 Acima de M3:04 M3 a M10:04 M12 a M39:04,06 Acima de M39:14H

- 56. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 56 56

- 57. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 57 57

- 58. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 58 58 Dezembro de 1972 PORCAS SEXTAVADAS PARA SOLDAR DIN 929 Medidas em mm Designação de uma porca sextavada para soldar de rosca d1= M8 PORCA PARA SOLDAR M 8 DIN 929 As dimensões entre parênteses devem ser mantidas na medida do possível. CONDIÇÕES TÉCNICAS DO FORNECIMENTO: conforme DIN 267 CLASSE DE RESISTÊNCIA: 8, soldável, conforme DIN 267 parte 4. Outras classes de resistência e materiais mediante acordo específico. ACABAMENTO: m conforme DIN 267 parte 2. Rosca d1 cf. DIN 13 b d2 d3 e f h1 h2 m s Peso (7,85 kg/dm³) kg/1000 peças ≈ Tol. Tol. Tol. Perm. d11 H13 ≈ ±0,2 Perm . Perm . h14 hl3 M3 - - 0,8 4,5 4,5 8,6 6,2 0,55 -0,1 0,25 -0,1 3 7,5 0,78 M4 - - 0,8 ±0,2 6 6 10,4 7,7 0,65 0,35 3,5 9 1,13 M5 - - 0,8 7 7 11,5 8,7 0,7 0,4 4 10 1,73 M6 - - 0,9 ±0,22 8 8 12,7 9,7 0,75 -0,15 0,4 5 11 2,50 (M7) - - 0,9 9 9 13,9 10,8 0,8 0,5 -0,15 5,5 12 3,24 M8 (M 8X1) - 1 ±0,25 10,5 10,5 16,2 12,6 0,9 0,5 6,5 14 5,27 M10 (M 10X1,25) - 1,25 12,5 12,5 19,6 15,1 1,15 -0,2 0,65 8 17 9,58 M12 (M 12X1,25) (M12X1,5) 1,25 ±0,3 14,8 14,8 21,9 17,3 1,4 0,8 -0,2 10 19 13,7 (M14) - (M 14X1,5) 1,5 16,8 16,8 25,4 19,8 1,8 1 11 22 21,3 M16 - (M16X1,5) 1,5 ±0,4 18,8 18,8 27,7 21,8 1,8 1 13 24 28,5 Detalhe X(corte)

- 59. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 59 59 Folha 2 DIN 929 MEDIDAS DE COLOCAÇÃO (Porca antes de soldar) Notação nos Desenhos Rosca d1 cf.DIN 13 Espessura da chapa a min. H11 M3 - - 0,63 4,5 M4 - - 0,75 6 M5 - — 0,88 7 M6 - - 0,88 8 (M7) - - 0,88 9 M8 (M8x1) - 1 10,5 M10 (M 10X1,25) - 1,25 12,5 M12 (M 12X1,25) (M 12X1,5) 1,5 14,8 (M14) - (M 14X1,5) 2 16,8 M16 - (M 16X1,5) 2 18,8

- 60. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 60 60 ARRUELA PARA PARAFUSO E PORCA SEXTAVADA DIN 125 d1 d2 s d1 d2 s 3,2 7 0,5 19 34 4 3,7 8 0,5 21 36 4 * 4,3 9 0,8 25 44 4 5,3 11 1 27 50 5 * 6,4 12 1,5 31 56 5 * 8,4 17 2 36 68 6 * 10,5 21 2,5 37 68 6 13 24 3 40 72 6 * 15 28 3 43 78 7 * * 17 30 3 50 92 8 (*) Uso também para R. Whitworth ARRUELA BRUTA PARA PARAFUSO E PORCA SEXTAVADA DIN 126 d1 d2 s d1 d2 s 5,8 11 1 33 56 5 * 7 12 1,5 36 60 5 * 9,5 17 2 39 68 6 * 11,5 21 2,5 42 72 6 * 14 24 3 45 78 7 * 18 30 3 48 85 7 * 23 36 4 52 92 8 * 25 40 4 56 98 8 * * 27 44 4 61 105 9 (*) Uso também para rosca Whitworth ARRUELA PARA PARAFUSO CABEÇA CILINDRICA E REDONDA DIN 433 d1 d2 s d1 d2 s 3,2 6 0,5 15 25 2 3,7 7 0,5 17 27 2 * 4,3 8 0,5 19 30 2,3 5,3 10 1 21 33 2,5 * 6,4 11 1,5 8,4 15 1,5 10,5 18 1,5 13 20 2 * 13,5 21 2 (*) Uso também para rosca Whitworth

- 61. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 61 61 Ф d1 d2 s r p/ paraf. de Rosca Métricanominal 3 3,1 + 0,3 5,6 1 ± 0,1 0,2 M 3 4 4,1 + 0,3 7 1,2 ± 0,1 0,3 M 4 5 5,1 + 0,3 8,6 1,5 ± 0,1 0,4 M 5 6 6,1 + 0,4 9,7 1,5 ± 0,1 0,5 M 6 8 8,2 + 0,4 12,8 2 ± 0,1 0,8 M 8 10 10,2 + 0,6 16,1 2,5 ± 0,15 0,8 M 10 12 12,2 + 0,8 18,3 2,5 ± 0,15 1,2 M 12 16 16,2 + 1 24,6 3,5 ± 0,2 1,2 M 16 20 20,2 + 1 30,6 4,5 ± 0,2 1,2 M 20 24 24,5 + 1 35,9 5 ± 0,2 2 M 24 30 30,5 + 1,3 44,2 6 ± 0,2 2 M 30 36 36,5 + 1,3 52,3 7 ± 0,25 2 M 36 42 42,5 + 1,3 60,3 8 ± 0,25 2 M 42 48 49 + 1,3 67 8 ± 0,5 2,5 M 48

- 62. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 62 62

- 63. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 63 63

- 64. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 64 64

- 65. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 65 65

- 66. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 66 66

- 67. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 67 67 Exercício n° 1: Dadas a rosca e as espessuras das placas, fazer: 1.1 O DESENHO DE CONJUNTO em escala, identificando cada item; 1.2 Calcular o comprimento (L) do parafuso (deixar os cálculos); 1.3 Preencher a lista de peças especificando corretamente os elementos normalizados envolvidos (parafuso, arruela, porca, etc.); 1.4 Detalhar as peças não normalizadas. nº d m mat. pç 3 1 M 8 20 Al 2 M 12 20 Cu 3 M 6 15 Ms 4 M 16 25 fofo 5 M 20 35 aço 6 M 5 10 fofo 7 M 8 18 fofo 8 M 24 30 fofo 9 M 6 10 aço 10 M 10 30 Cu 11 M 30 50 Al 12 M 10 30 aço 13 M 24 40 fofo 14 M 5 14 aço 15 M 36 60 Cu 16 M 12 25 fofo 17 M 6 20 Cu 18 M 20 40 fofo 19 M 30 60 aço 20 M 10 28 aço 21 M 36 70 fofo 22 M 5 18 Al 23 M 24 50 aço 24 M 30 70 aço 25 M 6 20 fofo 26 M 20 45 Ms 27 M 36 80 fofo 28 M 8 25 aço 29 M 12 30 fofo 30 M 16 40 Ms 31 M 10 20 fofo 32 M 20 40 aço 33 M 12 22 Ms 34 M 8 28 aço 35 M 16 36 fofo 36 M 8 20 aço 37 M 10 34 fofo 38 M 12 40 Al 39 M 16 50 aço 40 M 30 70 fofo Ms= Latão

- 68. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 68 68 Exercício n° 2: Dadas a rosca e as espessuras das placas, fazer: 1.1 O DESENHO DE CONJUNTO em escala, identificando cada item; 1.2 Calcular o comprimento (L) do parafuso (deixar os cálculos); 1.3 Preencher a lista de peças especificando corretamente os elementos normalizados envolvidos (parafuso, arruela, porca, etc.); 1.4 Detalhar as peças não normalizadas. nº d m Mat. pç. 1 1 M 16 22 aço 2 M 8 32 fofo 3 M 12 42 Al 4 M 16 32 aço 5 M 16 40 Br 6 M 20 67 fofo 7 M 5 20 Ms 8 M 8 40 aço 9 M 20 64 Al 10 M 6 22 Ms 11 M 10 40 fofo 12 M 16 32 aço 13 M 12 55 Al 14 M 20 78 fofo 15 M 5 14 Ms 16 M 16 42 aço 17 M 12 33 fofo 18 M 6 32 Al 19 M 20 56 Br 20 M 16 32 fofo 21 M 10 27 Ms 22 M 20 52 aço 23 M 5 15 fofo 24 M 12 50 aço 25 M 16 42 fofo 26 M 6 20 Al 27 M 20 73 Br 28 M 12 52 fofo 29 M 8 30 aço 30 M 12 33 fofo 31 M 16 40 Al 32 M 10 53 aço 33 M 16 50 Al 34 M 20 82 fofo 35 M 12 50 aço 36 M 20 42 fofo 37 M 16 34 Al 38 M 6 32 aço 39 M 10 36 Al 40 M 12 30 aço Ms= Latão Br= Bronze

- 69. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 69 69 Exercício n° 3: Dadas a rosca e as espessuras das placas, fazer: 1.1 O DESENHO DE CONJUNTO em escala, identificando cada item; 1.2 Calcular o comprimento (L) do parafuso (deixar os cálculos); 1.3 Preencher a lista de peças especificando corretamente os elementos normalizados envolvidos (parafuso, arruela, porca, etc); 1.4 Detalhar as peças não normalizadas. nº d m n mat. pç.1 1 M 6 15 10 fofo 2 M 16 35 20 aço 3 M 10 28 18 Br 4 M 6 15 12 fofo 5 M 12 30 20 aço 6 M 10 26 18 aço 7 M 8 18 15 aço 8 M 16 38 22 Al 9 M 12 32 20 fofo 10 M 20 44 18 aço 11 M 36 80 25 aço 12 M 20 50 20 fofo 13 M 6 16 10 aço 14 M 12 30 20 fofo 15 M 30 70 25 aço 16 M 27 66 30 Ms 17 M 16 42 28 aço 18 M 24 63 20 aço 19 M 12 30 18 fofo 20 M 20 52 20 Ms 21 M 8 20 20 aço 22 M 6 16 10 fofo 23 M 16 42 18 Al 24 M 8 18 15 fofo 25 M 27 70 25 aço 26 M 12 32 15 aço 27 M 10 26 12 aço 28 M 20 50 25 Al 29 M 16 40 25 Ms 30 M 24 62 30 aço 31 M 20 52 26 aço 32 M 16 46 19 fofo 33 M 20 52 24 aço 34 M 16 38 15 Al 35 M 6 20 12 Ms 36 M 16 40 15 Al 37 M 30 75 25 aço 38 M 20 50 22 fofo 39 M 27 68 30 fofo 40 M 20 52 18 Al Ms= Latão Br= Bronze

- 70. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 70 70 Exercício n° 4: Dadas a rosca e as espessuras das placas, fazer: 1.1 O DESENHO DE CONJUNTO em escala, identificando cada item; 1.2 Calcular o comprimento (L) do parafuso (deixar os cálculos); 1.3 Preencher a lista de peças especificando corretamente os elementos normalizados envolvidos (parafuso, arruela, porca); 1.4 Detalhar as peças não normalizadas. Obs.: especificar também t e b nº d m mat. pç.3 1 M 6 15 aço 2 M 8 20 aço 3 M 12 25 aço 4 M 16 40 aço 5 M 10 30 aço 6 M 20 38 aço 7 M 8 22 fofo 8 M 12 30 fofo 9 M 16 45 fofo 10 M 6 16 fofo 11 M 20 48 fofo 12 M 10 24 Al 13 M 12 26 Al 14 M 8 18 Al 15 M 27 65 Al 16 M 16 35 Al 17 M 10 22 fofo 18 M 24 42 aço 19 M 6 16 Al 20 M 30 78 fofo 21 M 20 55 aço 22 M 6 17 fofo 23 M 16 47 aço 24 M 10 28 fofo 25 M 12 32 fofo 26 M 27 68 aço 27 M 24 62 aço 28 M 8 28 Al 29 M 16 35 aço 30 M 30 74 fofo 31 M 12 34 Al 32 M 36 80 aço 33 M 24 50 aço 34 M 8 21 fofo 35 M 20 53 fofo 36 M 27 73 Al 37 M 30 66 Al 38 M 10 27 aço 39 M 10 43 fofo 40 M 8 21 aço

- 71. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 71 71

- 72. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 72 72

- 73. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 73 73

- 74. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 74 74

- 75. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 75 75 CHAVETA Chaveta é um elemento de máquina que serve para transmitir potência do eixo para a roda (polias, engrenagens, volantes, etc.), fazendo-os girar solidariamente. Fabricada em aço ela se interpõe em uma cavidade de um eixo e de um cubo. DIN 6885 Dimensões nominais: b x h x l d acima de 10 12 17 22 30 38 44 50 58 65 75 85 95 110 130 150 até 12 17 22 30 38 44 50 58 65 75 85 95 110 130 150 170 b 4 5 6 8 10 12 14 16 18 20 22 25 28 32 36 40 h 4 5 6 7 8 8 9 10 11 12 14 14 16 18 20 22 t1 2,4 2,9 3,5 4,1 4,7 4,9 5,5 6,2 6,8 7,4 8,5 8,7 9,9 11,1 12,3 13,5 t2 1,7 2,2 2,6 3 3,4 3,2 3,6 3,9 4,3 4,7 5,6 5,4 6,2 7,1 7,9 8,7 l de 10 12 16 20 25 32 40 45 50 56 65 70 80 90 100 110 até 45 56 70 90 110 140 160 180 200 220 250 250 315 355 400 400 I normalizado: 10, 12, 14, ..., 22, 25, 28, 32,36, 40, 45, 50 56 63, 70 80 110, 125, 140, 160, ..., 220, 250, 280, 315, 355, 400 TIPO TIPO Chaveta A bxhxl DIN 6885 f.1 Exemplo: ―Chaveta A 8x12x60 DIN 6885 f.1‖

- 76. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 76 76 Chaveta A bxhxl DIN 6885 f.1Chaveta A bxhxl DIN 6885 f.1Chaveta A bxhxl DIN 6885 f.1

- 77. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 77 77

- 78. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 78 78 Montagem com chaveta e anel elástico

- 79. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 79 79 Chaveta e anel elástico

- 80. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 80 80

- 81. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 81 81

- 82. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 82 82

- 83. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 83 83

- 84. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 84 84 EIXOS ENTALHADOS SÉRIE LEVE SÉRIE MÉDIA Constr. de Máquinas Ferramentas DIN 5462 DIN 5463 4 ENTALHES DIN 5471 6 ENTALHES DIN 5472 z x d1 x d2 b centragem z x d1 x d2 b centragem Centragem interna d1 x d2 x b d1 x d2 x b 6 x 23 x 26 6 interna 6 x 11 x 14 3 interna 11 x 15 x 3 21 x 25 x 5 6 x 26 x 30 6 6 x 13 x 16 3,5 13 x 17 x 4 23 x 28 x 6 6 x 28 x 32 7 6 x 16 x 20 4 16 x 20 x 6 26 x 32 x 6 8 x 32 x 36 6 internaoupelosflancos 6 x 18 x 22 5 18 x 22 x 6 28 x 34 x 7 8 x 36 x 40 7 6 x 21 x 25 5 21 x 25 x 8 32 x 38 x 8 8 x 42 x 46 8 6 x 23 x 28 6 24 x 28 x 8 36 x 42 x 8 8 x 46 x 50 9 6 x 26 x 32 6 28 x 32 x 10 42 x 48 x 10 8 x 52 x 58 10 6 x 28 x 34 7 32 x 38 x 10 46 x 52 x 12 8 x 56 x 62 10 8 x 32 x 38 6 internaoupelosflancos 36 x 42 x 12 52 x 60 x 14 8 x 62 x 68 12 8 x 36 x 42 7 42 x 48 x 12 58 x 65 x 14 10 x 72 x 78 12 8 x 42 x 48 8 46 x 52 x 14 62 x 70 x 16 10 x 82 x 88 12 8 x 46 x 54 9 52 x 60 x 14 68 x 78 x 16 10 x 92 x 98 14 8 x 52 x 60 10 58 x 65 x 16 72 x 82 x 16 10 x 102 x 105 16 8 x 55 x 65 10 62 x 70 x 16 78 x 90 x 16 10 x 112 x 120 18 8 x 62 x 72 12 68 x 78 x 16 82 x 95 x 16 10 x 72 x 82 12 88 x 100 x 16 10 x 82 x 92 12 DIN 5471 92 x 105 x 20 DIN 5462 e DIN 5463 10 x 92 x 102 14 e 98 x 110 x 20 Eixo entalhado 10 x 102 x 112 16 DIN 5472 105 x 120 x 20 z x d1 x d2 10 x 112 x 125 18 Eixo entalhado 115 x 130 x 20 d1 x d2 x b 130 x 145 x 24 dc= diâm. interno ou menor do entalhado

- 85. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 85 85

- 86. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 86 86

- 87. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 87 87 Polias São usadas como elementos de transmissão de potência e tem como grande vantagem o custo relativamente baixo de construção, pois não exige caixa fechada como no caso dos redutores. Basicamente podem ser lisas para correias planas e com ranhuras para correias trapezoidais. O uso da correia trapezoidal é bem mais comum o que se deve ao seu melhor desempenho mecânico. Além disso, os fabricantes de correias trapezoidais apresentam grande gama de dimensões que são encontradas com facilidade no comércio especializado, o que facilita a execução do projeto. A transmissão por correia oferece vantagens tais como: construção relativamente simples funcionamento silencioso boa capacidade de absorção de choques Em contraposição temos como desvantagens: maiores dimensões com relação às engrenagens grandes distâncias entre eixos menor vida útil A transmissão admite um alto rendimento, da ordem de 95 a 98%. A relação de transmissão pode variar de 1 a 8.

- 88. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 88 88 Polia de 2 canais – perfil B raios dos canais = r1 ângulos de fundição = 3º raios não especificados = r2 L= 2 t + s (n-1) L = 2 . 11,50 + 19 . 1 L = 42 d + t2 = 29

- 89. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 89 89 Dimensões dos canais das polias “V” Perfil Ângulo do canal t s w y z h k x R4 Diâmetro externo (mm) Graus A de 75 a 170 acima de 170 34º 38º 9,5 15 13 3 2 13 5 5 1 B de 130 a 240 acima de 240 34º 38º 11,5 19 17 3 2 17 6,5 6,25 1 C de 200 a 350 acima de 350 34º 38º 15,25 25,5 22,5 4 3 22 9,5 8,25 1,5 D de 300 a 450 acima de 450 36º 38º 22 36,5 32 6 4,5 28 12,5 11 1,5 E de 485 a 630 acima de 630 36º 38º 27,25 44,5 38,5 8 6 33 16 13 1,5 Largura L = 2 t + s (n-1) n = número de canais 4 Não é necessário desenhar, mas sim indicar no desenho. v. pg.91

- 90. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 90 90 ER – 44 – 01 Exercício resolvido de Polia ―V‖ Problema: Numa transmissão com 3 CV e com 3 correias ―V‖, perfil ―A‖, a polia motora (1) gira a 1160 rpm. Determinar e desenhar a polia movida (2) sabendo-se que esta gira a 320 e que a largura do seu cubo é de 54mm. Solução: [símbolos e fórmulas conf. Normas (chaveta e polia) e apostila ―Alívio em Rodas‖] Dados do enunciado: N=3; 3 canais; perfil ―A‖; n1=1160 rpm; n2= 320 rpm; Lc2=54 L=2T+S(n-1)=2x9,5+15(3-1)=49; h=13; k=5; x=5 De1=75 não sendo dado, adotar o mínimo da norma) Dn1=De1-2x=75-2x5=65 a2=6 (v.gráfico 5 ) ; rf2=2; y2 =2 Dn2= n1.Dn1 n2 = 1160x65 320 =235,6 De2=Dn2+2x=235,6+2x5=245,6 Di2=De2-2h=245,6-2x13=219,6 da2=De2-2(h+k)=245,6-2(13+5) 209 de2=90√ N n2 3 +2t1=90√ 3 320 3 +2x4,1 28 (para aço ABNT 1050 conf.STIPKOVIC) dc2=1,6de2+2t2=1,6x28+2x3 51 dm2= da2+dc2 2 = 209+51 2 =130 dfmáx2= da2-dc2 2 -2(rf2+y2 )= 209-51 2 -2(2+2)=71 sen o 2= dfmáx2 +2a2 dm2 = 71+2x6 130 =0,6384→ o 2=39,68° nfo 2= 180° o 2 = 180° 39,68° 4,537 furos→5 furos de df2 sendo 5 furos, 2= 180° 5 =36° df2=sen 2.dm2-2a2=sen 36°x130-2x6=64 portanto: 5 furos de 64; a2=6; rf2; y2 =2 ver desenho ER-44-01 na página seguinte 5 Conf. N, n2, Dn2

- 91. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 91 91 Formato A4

- 92. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 92 92 ER-44-02 Problema: Numa transmissão com 10 CV e com 3 correias ―V‖, perfil ―B‖, a polia motora (1) gira a 870 rpm e seu diâmetro externo é de 145 mm. Determinar e desenhar a polia movida (2) sabendo-se que esta gira a 580 e que a largura do seu cubo é de 73mm. Solução: [símbolos e fórmulas conf. Normas (chaveta e polia) e apostila ―Alívio em Rodas‖] Dados do enunciado: N=10; 3 canais; perfil ―B‖; n1=870 rpm; De1=145; n2= 580; Lc2=73 L=2T+S(n-1)=2x11,5+19(3-1)=61; h=17; k=6,5; x=6,25 Dn1=De1-2x=145-2x6,5=132,5 Dn2= n1.Dn1 n2 = 870x132,5 580 =198,7 De2=Dn2+2x=198,7+2x6,25=211,2 Di2=De2-2h=211,2-2x17=177,2 da2=De2-2(h+k)=211,2-2(17+6,5) 164 de2=90√ N n2 3 +2t1=90√ 580 3 +2x4,7 33 dc2=1,6de2+2t2=1,6x33+2x3,4 60 a2=7 (v. gráfico); rf2=2; y2 =2 dm2= da2+dc2 2 = 164+60 2 =112 dfmáx2= da2-dc2 2 -2(rf2+y2 )= 164-60 2 -2(2+2)=44 sen o 2= dfmáx2 +2a2 dm2 = 44+2x7 112 =0,5178→ o 2=31,19° nfo 2= 180° o 2 = 180° 31,19° 5,77 furos→6 furos de s ou 4 furos oblongos Faremos 4 furos oblongos ver desenho ER-44-02 na página seguinte

- 93. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 93 93

- 94. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 94 94 EXERCÍCIOS PROPOSTOS SOBRE POLIAS ―V‖ EP – 44 – 01 Numa transmissão de 10 cv por correias ―V‖, perfil ―B‖, 3 correias, a polia motora (1) gira a 870 rpm e tem diâmetro externo=140. Determinar e calcular a polia movida (2) sabendo-se que esta deverá girar a 420 rpm e tem largura do cubo=82. A roda deverá ter um alívio de peso com alma vazada, furos redondos ou oblongos. EP – 44 – 02 Numa transmissão de 2 cv por correias ―V‖, perfil ―A‖, 2 canais, a polia motora (1) gira a 1160 rpm. Determinar e desenhar a polia movida (2) sabendo-se que esta deverá girar a 440 rpm e tem largura do cubo = 34. Prever um alívio de peso com alma vazada, furos redondos ou oblongos. EP – 44 – 03 Numa Transmissão de 12,5 cv por correias ―V‖, perfil C, 2 canais, a polia motora (1) gira a 370 rpm e tem De1=270. Determinar e desenhar a polia movida (2) sabendo-se que a relação de transmissão i=1,5917, largura do cubo=82 (com 2 rasgos de chaveta a 180°). Prever um alívio de peso com alma vazada, furos redondos ou oblongos. EP – 44 – 04 Numa transmissão de 6cv por 4 correias ―V‖, perfil ―B‖, a polia motora (1) gira a 520 rpm. Determinar e desenhar a polia movida (2) sabendo-se que esta deverá girar a 288 rpm e que a largura do seu cubo é de 84. Fazer alívio de peso com alma vazada, furos redondos ou oblongos EP – 44 – 05 Numa transmissão de 7,5 cv, por 3 correias ―V‖, perfil ―C‖, a polia motora (1) gira a 231 rpm e seu diâmetro externo tem 270 mm. Determinar e desenhar a polia motora (2), sabendo-se que esta deverá girar a 150 rpm e que a largura do seu cubo é de 84 mm. (2 chavetas A 12x8x80 DIN 6885 st – 2 à 180°).

- 95. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 95 95 Engrenagens 1. Tipos e aplicações Engrenagens são elementos de máquinas cuja finalidade é a transmissão de potência entre os eixos que podem ser paralelos concorrentes ou reversos. Conforme o acabamento as engrenagens podem apresentar altos rendimentos nas transmissões, além de suportar grandes esforços; são particularmente práticas quando se desejam variações de velocidades, como no caso dos câmbios de veículos e caixas de velocidades das máquinas operatrizes. Quanto à forma externa (sólido básico) as engrenagens podem ser: cilíndricas, cônicas ou hiperboloidais. Quanto à forma dos dentes podem ser: de dentes retos ou de dentes helicoidais Engrenagens cilíndricas Engrenagens cônicas

- 96. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 96 96 2. Exemplos dos vários tipos ECR - dentes retos - cilíndricas - eixos paralelos - i até 8 (ideal)6 - cilíndricas - dentes helicoidais (uma com hélice à direita, outra à esquerda) - eixos paralelos - funcionamento silencioso - cilíndricas - dentes helicoidais (ambas com hélice na mesma direção) - eixos reversos (para pequenas cargas) - i de 1 a 5 Pinhão-cremalheira - cilíndricas - cremalheira - eixos paralelos 6 i= relação de transmissão = 1 2 2 1 z z n n

- 97. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 97 97 - cônicas - dentes retos - eixos concorrentes - i até 6 (ideal) - cônicas - dentes inclinados - eixos concorrentes - cônicas - dentes helicoidais (curvos) - eixos concorrentes Hiperboloidais ou hipoidais - dentes curvos - eixos reversos (caso mais comum: ortogonais) Sem-fim-e-coroa - baixo rendimento (ƞ) - o eixo motor é o sem- fim - i ~ 13 a um n° muito grande

- 98. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 98 98 3. Nomenclatura Num par de engrenagens engrenadas temos uma motora e outra movida. A de menor dimensão é chamada pinhão e a outra coroa. Define-se como relação de transmissão i: Resumindo as várias possibilidades: i > 1 isto é n1 > n2 – redutor de velocidades i < 1 isto é n1 < n2 – ampliador de velocidades i = 1 isto é n1 = n2 – transmissão sem variação de velocidades Algumas publicações indicam a relação de transmissão através da forma 1 : i. A letra Z é tradicionalmente usada para indicar o nº de dentes das engrenagens e um índice (1, 2, etc) para caracterizar uma posição.

- 99. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 99 99 Cremalheira de referência p = π.m e=v ha = 1 . m hd = 1,25 . m α = 20º p = passo m = módulo Cp = π . dp Cp = p . z π . dp = p . z π . dp = π . m . z Di = dp - 2 . hd Di = m . z - 2 . 1,25 . m De = dp + 2 . ha De = m . z + 2 . m h = ha + hd = 1m + 1,25m i = relação de transmissão (ou rel. de velocidade) i = 1 2 2 1 z z n n Dp = m . z Di = m (z - 2,5) De = m (z + 2) h = 2,25 m

- 100. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 100 100 4. Geometria dos dentes De = diâmetro externo Di = diâmetro interno Dp = diâmetro primitivo p = passo v = vão do dente e = espessura do dente ha = altura da cabeça (adendo) hd = altura do pé (dedendo) Desenvolvendo a engrenagem pelo diâmetro primitivo, temos: (módulo) portanto: , mas construtivamente ha = m portanto: hddpdi .2 , mas construtivamente hd = 1,2 a 1,3m portanto: Módulos normalizados 0,25 – 0,50 – 0,75 – 1..................................... 3,75 – 4,00 (variação 0,25) 4,00 – 4,5 – 5.............................................................7,00 (variação 0,50) 7,00 – 8,00 – 9,00 – 10,0.........................................16,00 (variação 1,00) pzdp .. z p dp m p hadpde .2 dp = m . z de = m (z + 2) di = m (z – 2,5)

- 101. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 101 101 5. Geometria do Engrenamento 6. Dentes Helicoidais (ECH) Desenho da engrenagem cilíndrica de dentes retos Na face lateral temos a engrenagem aparente de onde tiramos o passo frontal ou aparente. Sendo α o ângulo de hélice temos: cos pf pn Sendo: pn = passo normal pf = passo frontal ou mn = mf . cosα Sendo : ou mn = módulo normal mf = módulo frontal dp = mf . z cos .zmn dp

- 102. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 102 102 7. Representação simplificada 7.1 – Engrenagem cheia 7.2 – Engrenagem com alma cheia

- 103. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 103 103 7.3 – Engrenagem com alma vazada 7.4 – Representação de um engrenamento

- 104. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 104 104 ENGRENAGENS A TABELA ABAIXO DEVE CONSTAR NO DESENHO DE FABRICAÇÃO ISO/R 1340-1971 Para ECR e ECH CARACTERÍSTICAS DOS DENTES Módulo 5 Nº de dentes 44 Cremalheira de Ref. ABNT PB-89 20° Ângulo da hélice 23,56° Direção do Ângulo da Hélice À direita Diâmetro primitivo 240 Fator de correção x.m 0 Medida w sobre 6 dentes 85,13 04,0 06,0 Classe de Qualidade 6 (ISO 1328) Distância entre centros 240±0,02 Engrenagem conjugada Z=44 desenho nº 345 Obs: Para engrenagens cônicas V. ISO/R 1341

- 105. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 105 105 Método rápido e eficaz que simplifica a medição dos dentes de uma engrenagem com independência absoluta do diâmetro exterior. Fórmula baseada sobre o método da formação da evolvente.* A distância W é constante sendo tangente do círculo base da curva de uma evolvente* e entre qualquer dos lados opostos de dois dentes. A figura demonstra graficamente que as distâncias FG e SZ, tangentes ao círculo base, são constantes. A medida tomada no paquímetro ou micrômetro é a efetiva da espessura do dente segundo o círculo base em espessura; segundo o círculo primitivo obtém-se da relação )( 2 2 1tg R Eb RbEp , sendo Ep= espessura do dente no primitivo; Eb = espessura do dente no círculo base; Rb = raio do círculo base; d = ângulo de pressão**. * Evolvente é a curva gerada, por um ponto de uma reta, quando esta última rola, sem deslizar, sobre a circunferência de um círculo. ** Ângulo de pressão é o ângulo formado no ponto de contato sobre o círculo primitivo de uma engrenagem, entre a tangente ao círculo primitivo e a normal à evolvente. Medida W – Fórmulas simplificadas Para α=14º30’ W = m [(3,04280xC)+1,5218+(0,00514xZ)] Para α=15º W = m [(3,03455xC)+1,5177+(0,00594xZ)] Para α=20º W = m [(2,952xC)+1,476+(0,014xZ)] m=Módulo C=Número do intervalos de dentes no comprimento a medir Z=Número total e dentes da engrenagem α=Ângulo de pressão Nºmínimode intervalosde dentes Tábua para a seleção do número de intervalos dos dentes entre os apalpadores do calibre de medição. Ângulo de pressão 14º30’ 17º 20º 22º30’ 25º C Número de dentes 1 12-25 12-21 12-18 12-16 12-14 2 26-37 22-32 19-27 17-24 15-21 3 38-50 33-42 28-36 25-32 22-29 4 51-62 43-53 37-45 33-40 30-36 5 63-75 54-64 46-54 41-48 37-43 6 76-87 65-74 55-63 49-56 44-51 7 88-100 75-85 64-72 57-64 52-58 8 - 86-96 73-81 65-72 59-65

- 107. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 107 107 ER – 46 – 01 Exercício Resolvido de Engrenagem Numa transmissão por engrenagens (ECR), a potencia é de 3,5 CV, o módulo = 4,5 pinhão tem 17 dentes, módulo = 4,5; largura 34 (no dentado) e gira a 1145 rpm. Calcular e desenhar a coroa, sabendo-se que esta deve girar aprox. a 494 rpm; largura do cubo = 38; espessura da alma = 8. Deverá ter um alívio de peso com alma vazada, furos redondos. Solução: [símbolos e fórmulas conf. Normas (chaveta e polia) e apostila ―Alívio em Rodas‖] Dados do enunciado: N=10; 3 canais; perfil ―B‖; n1=870 rpm; De1=145; n2= 580; Lc2=38 m = 4,5; z1 = 17 dentes; N = 3,5 CV; n1 = 1145 rpm; b1 = 34; n2 ~ 494 rpm; Lc2 = 38; a2= 8 (dados acima) 126 2 39174,5 2 zzm Lec 2e1rodasdascentrososentredistânciaLec 0144ERV.40dffuros;5furos!5,10 35,26 180º α 180º nf 35,26α0,577 97 1640 dm 2adf senα 4022,52 2 48146 yrf2 2 dcda df 2e1tabelasver:yeRf*322342bb 97 2 48146 2 dcda dm 486,472x31,6x262t1,6dedc 2648,251,4228,1728,245,3228,17.2 494 5,3 90290de 146146,25910,1252184,5Keh2Deda 9Kevalor)maioro(adotado4,52ou82mouaKe 175,5394,5zmDp 10,1254,52,252,25mh 184,52394,52zmDe 3939,4 494 171145 n zn zznzn 21 1,2 1,2 max2 20 20 20 2 2máx2 20 22 22 máx2 2212 22 2 2(2)22 1 3 13 2 2 222 222 22 22 2 11 22211 mmtt n N W= zCm 014,0476,1952,2 m=módulo C=número de intervalos entre dentes (V. tabela pág. 101) z=nº de dentes W2= 22 z0,0141,476C2,952m W2= 62,23390,0141,47642,952m

- 108. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 108 108 Ø48 Ø97-5furosequidistantes Ø40 5

- 109. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 109 109 ER – 46 – 02 Exercício Resolvido de Engrenagem Determinar e desenhar o pinhão do par engrenado que tem módulo = 3; relação de transmissão ~ 2,347 e deve ter uma distância entre centros das rodas de 150±5. A largura dentada da coroa é 38. O pinhão tem furo para eixo = 22; largura do cubo = 48 e alma = 7. Fazer alívio com alma vazada, furos redondos. Solução: (símbolos e fórmulas conforme norma de chaveta e apostilas de DTM II e ―Alívio de Rodas‖) m = 3; i ~ 2,347; Lec1,2 = 150±5; b2 = 38; de1 = 22; Lc1 = 48; a1 = 7 (dados acima) 2,333... 30 70 i 150 2 7030 3Lce:conferindo 70z30;z:tentativa1ª 70?70,4302,347izz 30?29,8 3,3473 1502 z i1m 2Lce zi1zizz m 2Lce 2 zzm Lce zz z z i 1,2 21 12 1 1,2 1111 1,221 1,2 12 1 2 i Satisfatório. Isto é, i e Lce1,2 dentro do previsto. Resolver o pinhão (roda 1): ?5,5222 2 4168 yrf2 2 1 dc 1 da máx1 df 402382 2 b 1 b 55 2 4168 2 1 dc 1 da 1 dm 412x2,61,6x22t1,6de 1 dc 6868,576,75296 1 Keh2 1 De 1 da 7 1 Kevalor)maioro(adotar32ou72mou 1 a 1 Ke 90303 1 zm 1 Dp 6,7532,252,25mh 9623032 1 zm 1 De 11 2(1)1 2 Regra prática: não fazer furos de alívio, isto é, fazer alma cheia quando: df<20 (rodas de Fofo e aço Fofo) df<12 [fundição sob pressão (zamac), sinterizados e injetados (polímeros)] W1= 11 z0,0141,476C2,952m W1= 32,256300,0141,47632,952m

- 110. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 110 110 Ø41

- 111. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 111 111 Exercícios propostos sobre engrenagens (ECR) EP – 46 – 01 Numa transmissão por engrenagens (ECR), a potencia é de 1,5 CV o pinhão tem 19 dentes; módulo=2,5; largura 30 (no dentado) e gira a 850 rpm. Calcular e desenhar a coroa, sabendo-se que esta deve girar aprox. a 310 rpm; largura do cubo=34; espessura da alma=6. Deverá ter um alívio de peso com alma vazada, furos redondos. Mat.: fofo DIN GG – 18. EP – 46 – 02 Determinar e desenhar o pinhão do par engrenado (ECR) do qual a potencia é de 2 CV, tem módulo=4; relação de transmissão ~ 1,877 e deve ter uma distância entre centros das rodas de 200 ± 6. A largura dentada da coroa é 34 e gira a 850 rpm. O pinhão tem largura do cubo=40 e alma=7. Alívio com alma vazada, furos redondos. Mat.: fofo ABNT FC 15. EP – 46 – 03 Numa transmissão por engrenagens (ECR) a potencia é de 4 CV, o pinhão tem 27 dentes; módulo=3,5; largura 45 (no dentado) e gira a 1200 rpm. Calcular e desenhar a coroa, sabendo-se que esta tem largura do cubo=53; espessura da alma=8. A relação de transmissão é ~ 3,417. Deverá ter um alívio de peso com alma vazada, furos redondos. Mat.: fofo DIN GGG 45. EP – 46 – 04 Numa transmissão por engrenagens (ECR) a potencia é de 4,5 CV, o pinhão tem 29 dentes; módulo=3,5; largura 45 (no dentado) e gira a 1050 rpm. Calcular e desenhar a coroa, sabendo-se que esta tem largura do cubo=50; espessura da alma=8. A relação de transmissão é ~3,234. Deverá ter um alívio de peso com alma vazada, furos especiais, 5 braços – V. apostilas ―Alívio em Rodas‖. Mat.: aço fofo SAE 1112.

- 112. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 112 112 Rolamentos Os rolamentos são elementos de máquinas que servem como suporte de eixos que giram e estão sujeitos a cargas; estas atuam sobre os rolamentos que, por suas características construtivas devem suportar estes esforços durante um tempo que é definido como a vida útil do mancal. Os rolamentos são fornecidos prontos por grandes fabricantes tais como: FAG, SKF, TIMKEN e outros; cabe ao projetista a escolha do tipo e das dimensões, o que só pode ser feito com o conhecimento das características de cada tipo de rolamento. Basicamente podemos classificar as cargas como Radiais (Fr) e Axiais (Fa). Uma série de rolamentos é feita visando suportar Fr e são chamados Rolamentos Radiais. Outra série de rolamentos é feita para suportar Fa e são chamados de Rolamentos Axiais. Alguns rolamentos devem, algumas vezes, suportar simultaneamente Fa e Fr; as duas séries citadas apresentam alguns tipos de rolamentos para cargas combinadas (Fa e Fr). Construtivamente podemos considerar a seguinte divisão: - Rolamentos de Esferas - Rolamentos de Rolos Esferas e Rolos constituem os ''corpos rolantes'' que visam reduzir os atritos do mancal e conferir ao rolamento um alto rendimento mecânico (cerca de 88% ou n=0,88). Podem, também, serem rígidos, parcialmente rígido, desmontáveis e auto- compensadores. Os principais tipos de rolamentos são: Para cargas radiais- Rol. rígido de esferas Rol. de rolos cilíndricos Rol. auto-compensador de esferas Rol. auto-compensador de rolos. Rolamento rígido de esferas Rolos cilíndricos Auto-compensadores de esferas Auto-compensadores de rolos Para cargas axiais- Rol. axial de escora simples de esferas idem com placa e contra-placa esférica Rol. axial de escora dupla de esferas idem com placa e contra-placa esférica Rol. axial auto-compensador de rolos.

- 113. Desenho Técnico Mecânico II – Prof. M. Sc. Edson Del Mastro / Prof. Helena S. Del Mastro Espíndola Faculdade de Tecnologia de Sorocaba 113 113 Para cargas combinados- Rol. rígido de uma carreira de esferas Rol. de rolos cilíndricos com flanges Rol. de esferas de contato angular Rol. auto-compensador de esferas Rol. auto-compensador de rolos Rol. de rolos cônicos. Os rolamentos auto-compensadores são aplicados quando houver desalinhamento entre o eixo e o furo da caixa. Para cargas pequenas e médias e rotações elevadas é indicado com o uso de rolamentos de esferas. Com cargas elevadas e possibilidade de choques são aplicados rolamentos de rolos. A escolha do rolamento adequado deve ser feita tendo-se a mão o catálogo do fabricante. A escolha deve se processar em duas etapas: 1) escolha do tipo com base nas condições de aplicação do rolamento. 2) determinção das dimensões tendo como referência as cargas aplicadas no rolamento, sua velocidade e a duração desejada, esta expressa, geralmente em horas de funcionamento. Axial de escora simples Contato angular Axial de escora dupla Rolos cônicos