1) A preparação adequada da superfície é essencial para a eficiência e durabilidade dos revestimentos anticorrosivos.

2) Os principais objetivos da limpeza e preparação de superfícies são remover impurezas e promover boa adesão ao revestimento.

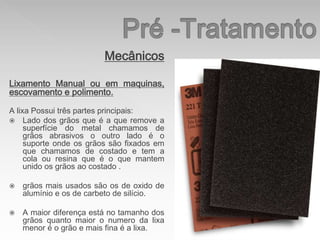

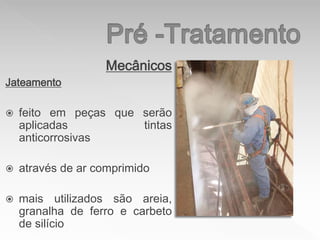

3) Existem métodos mecânicos e químicos para limpeza e preparação de superfícies, e a escolha correta depende do substrato e ambiente.