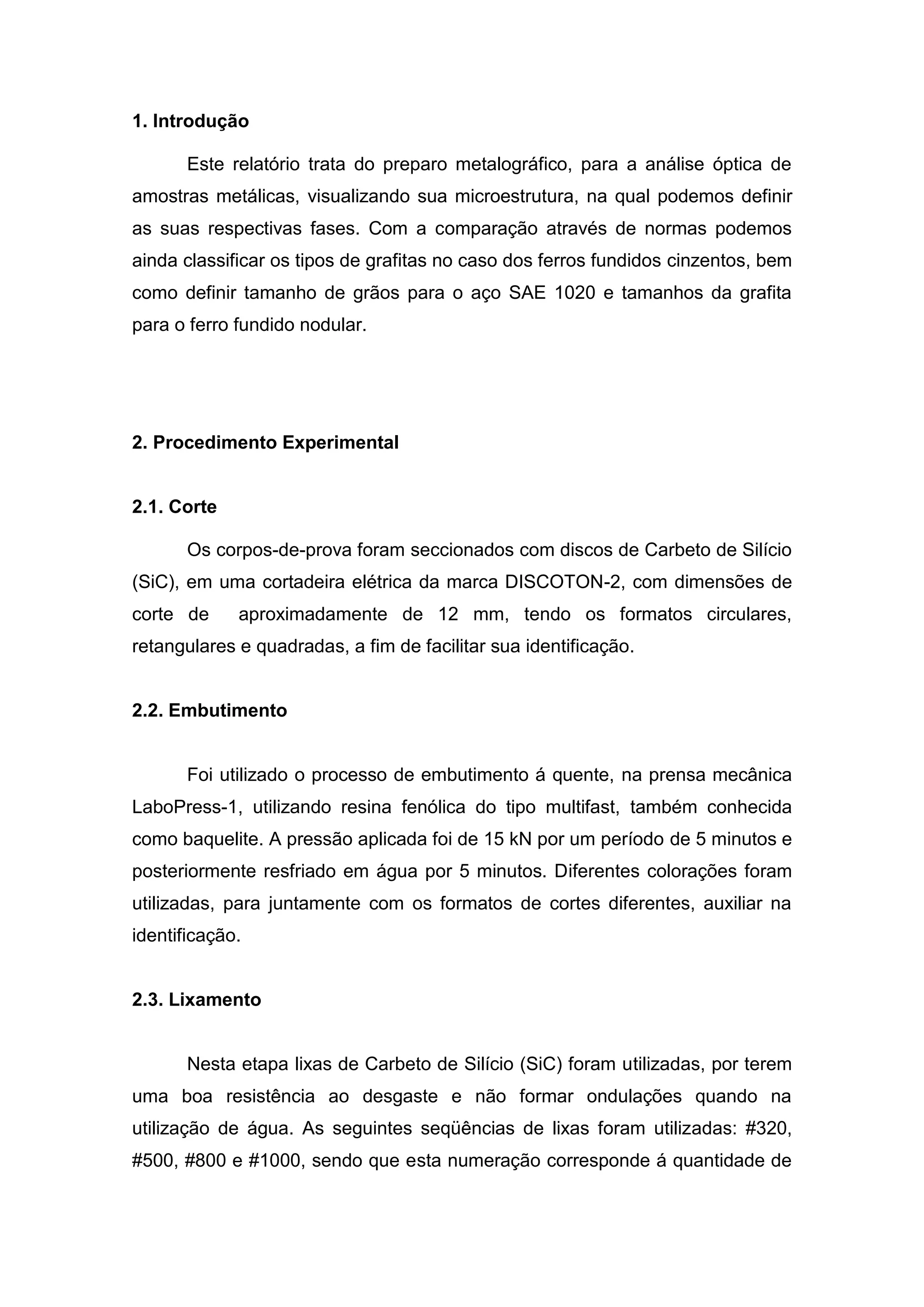

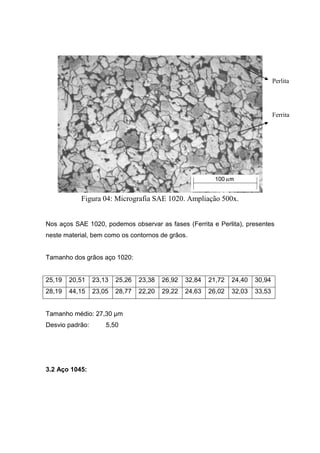

1) O documento descreve os procedimentos metalográficos para análise de amostras metálicas, incluindo corte, embutimento, lixamento, polimento e ataque químico. 2) É possível determinar a classificação e composição de aços e ferros fundidos através da análise metalográfica. 3) Diferentes formas de grafite nos ferros fundidos determinam suas características e aplicações.