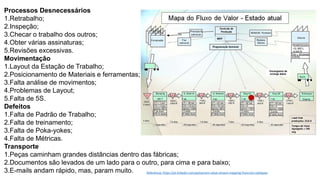

O documento descreve o Value Stream Mapping (VSM), uma ferramenta Lean para mapear e melhorar o fluxo de valor de um processo. O VSM identifica desperdícios através de quatro etapas: mapeamento do estado atual, desenho do estado futuro, coleta de métricas, e planejamento de ações. O VSM ajuda a visualizar e melhorar o fluxo de materiais e informações em uma empresa.

![OP2/OP3: (4 x 1) + [(4+25) x 32 / 0,95] = 981 s (Tempo de transporte de 4 unidades

da OP2 para a OP3 + Tempo que a OP3 levará para consumir o estoque intermediário

de 29 unidades).

(32 x 1) / 0,95 = 34 s (Tempo que a OP3 está levando para processar 1 unidade).

OP3/OP4: (2 x 2) = 4 s (Tempo de transporte de 2 unidades da OP3 para a OP4).

(4 x 2) = 8 s (Tempo que a OP4 levará para consumir o estoque intermediário de 2

unidades).

OP4/Inspeção: (0,7 x 1) = 0,7 s (Tempo de transporte de 1 unidade da OP4 para a

Inspeção).

OBS: Quando há 0 unidades depois da OP, considerar o tempo de transporte de pelo

menos 1 unidade.

Inspeção/Almoxarifado: (8 x 1) / 0,85 = 9,4 s (Tempo que a operação está levando

para inspecionar 1 unidade).

OBS: I.C. = Índice de conformidade.

(1,8 x 5) + (5 x 1,5) = 16,5 s (Tempo de transporte de 5 unidades da OP5 para a OP6

+ Tempo que a OP6 levará para consumir o estoque intermediário de 5 unidades)

Almoxarifado/Cliente: (20 x 12) = 240 s (Quantidade em estoque x Takt Time)](https://image.slidesharecdn.com/mfv-instrucional-220812171423-8037b717/85/MFV-Instrucional-pptx-11-320.jpg)

![Cálculo dos Tempos AV

Tempos AV = Tp

(OBS: Os processos de Inspeção e de

estocagem não agregam valor ao processo).

PCE

PCE = [58 x (4837,4 + 58) x 100]

PCE = 1,18%

REF.: https://www.nortegubisian.com.br/blog/value-stream-mapping-vsm/](https://image.slidesharecdn.com/mfv-instrucional-220812171423-8037b717/85/MFV-Instrucional-pptx-12-320.jpg)