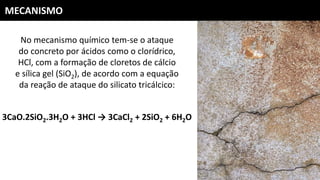

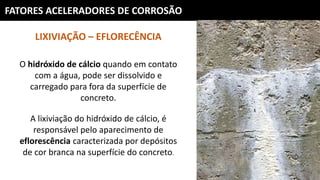

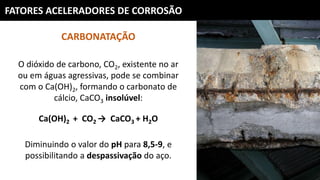

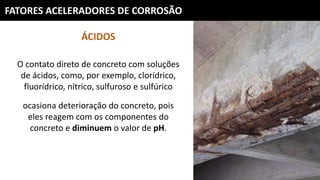

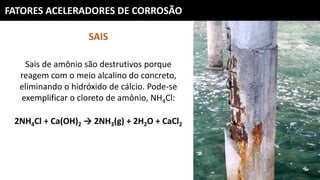

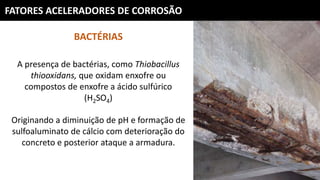

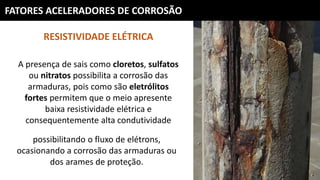

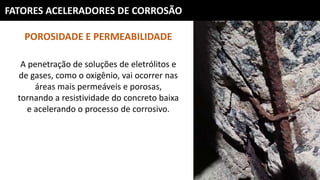

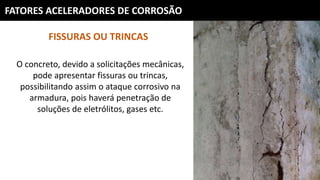

O documento discute os fatores que aceleram a corrosão no concreto, incluindo sais, ácidos, carbonatação e fissuras. Também descreve métodos de proteção como revestimentos protetores, remoção de cloretos e realcalinização. A conclusão é que a armadura não é suscetível à corrosão se o concreto permanecer inalterado para inibir contaminantes.