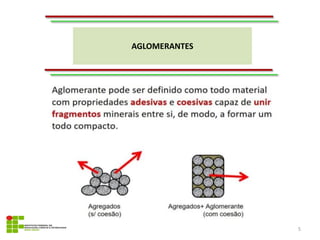

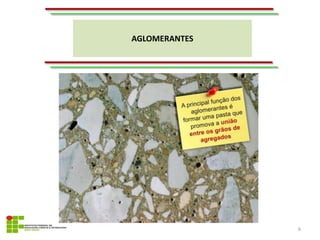

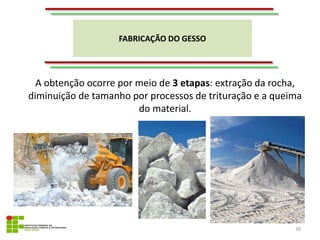

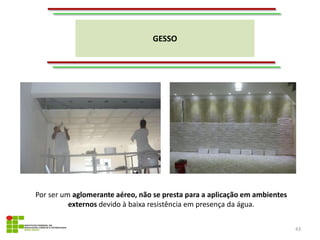

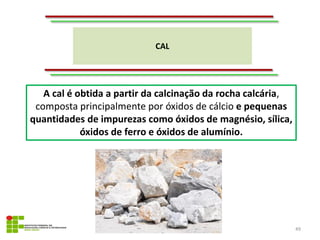

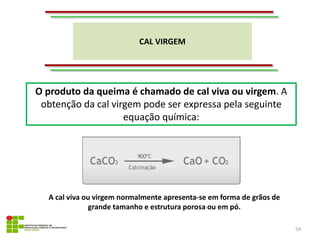

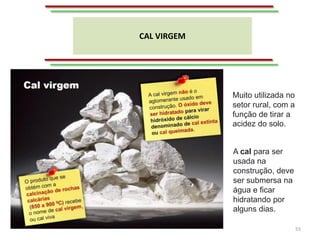

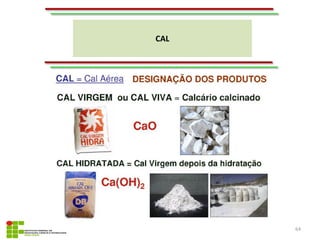

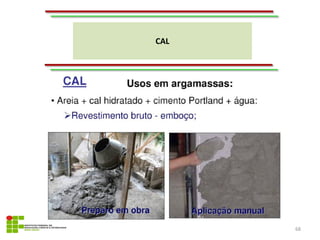

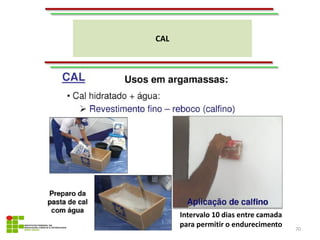

Os aglomerantes são materiais que promovem a união entre agregados em uma pasta que endurece. Os principais aglomerantes discutidos no documento são o gesso e a cal. O gesso é um aglomerante aéreo que tem pega rápida e é usado principalmente para acabamentos. A cal pode ser aérea ou hidráulica e é usada em argamassas, blocos e estabilização de solos.