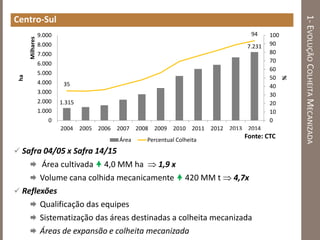

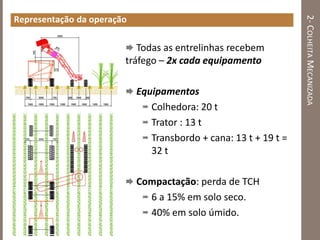

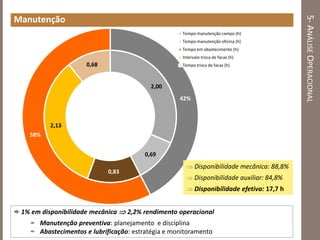

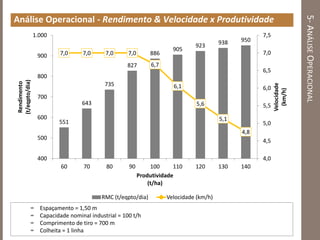

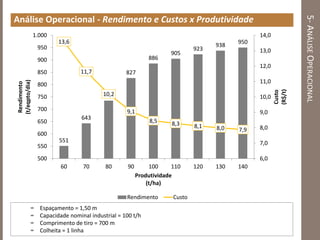

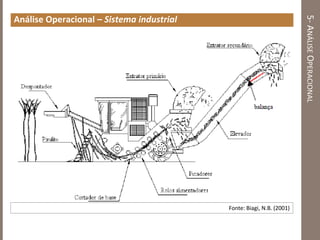

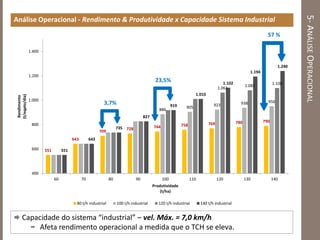

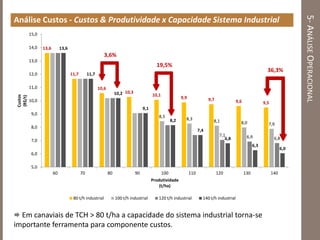

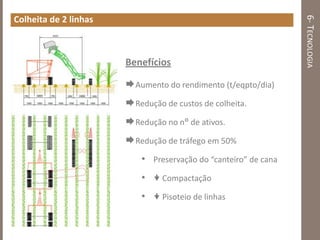

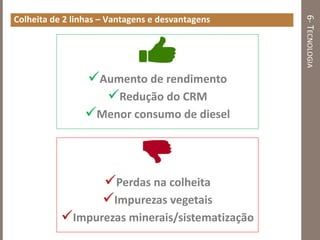

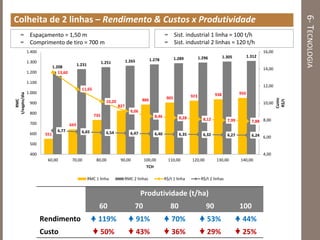

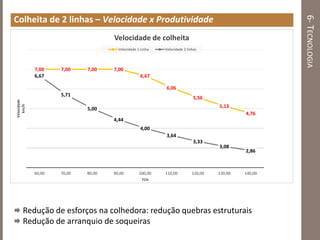

O documento analisa a colheita mecanizada de cana-de-açúcar no Brasil. Resume a evolução da colheita mecanizada no Centro-Sul do país entre 2004-2015, quando a área colhida mecanicamente aumentou 4,7 vezes. Também discute requisitos, variáveis operacionais e análises de rendimento, custos e tecnologias para a colheita mecanizada, incluindo os benefícios da colheita de duas linhas ao invés de uma.